устройство и принцип работы. бурение, скважина. НПО КВО

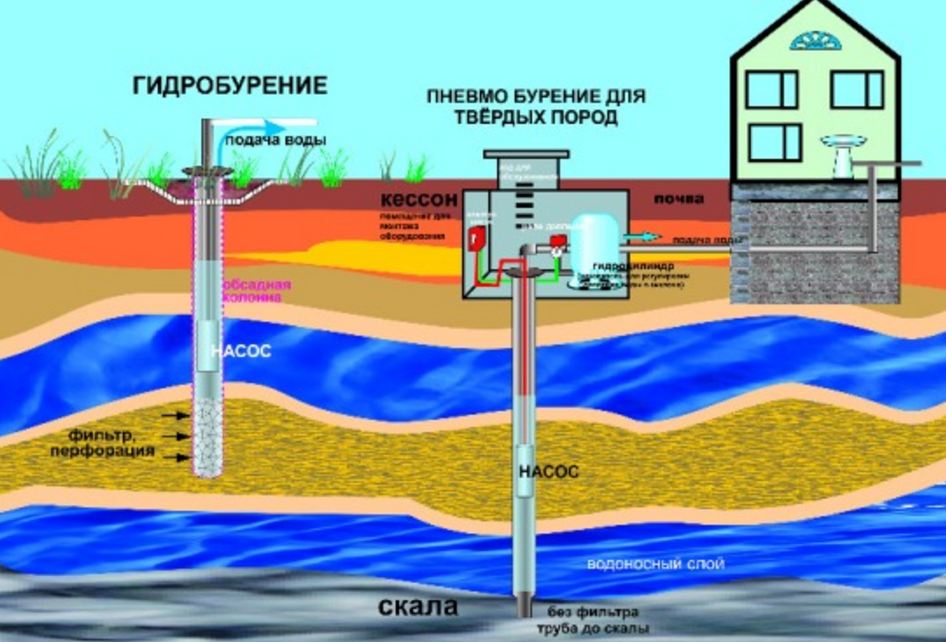

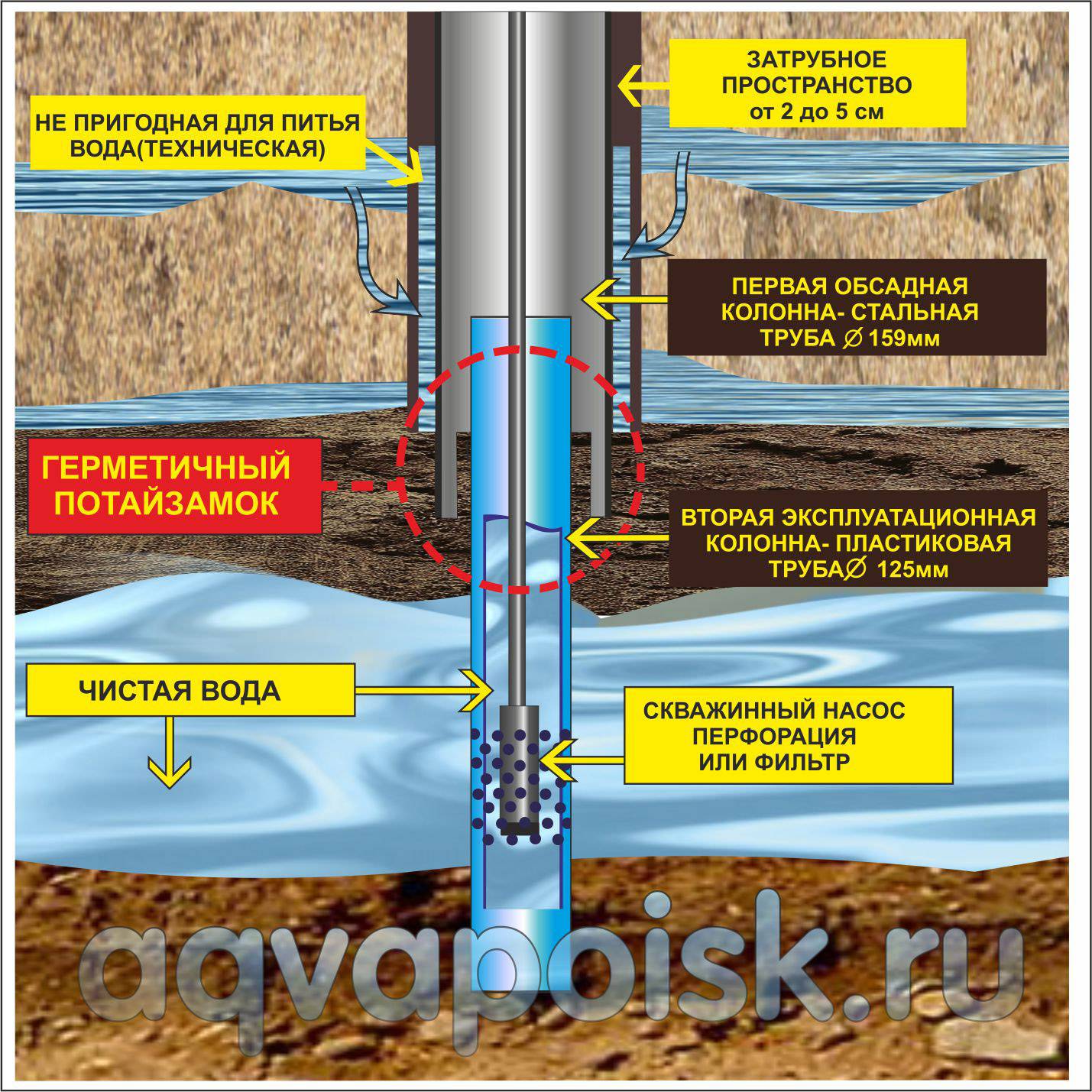

Главной составляющей в системе водоснабжения частного или загородного дома является скважина. Ее принцип работы заключается в откачивании воды из последней колонны обсадных труб, которая внедрена в земную поверхность до аквифера. Чтобы понять принцип действия скважины, необходимо знать, каким способом производилось бурение. Ведь функционирование каждой скважины начинается с бурения.

Типы бурения скважин

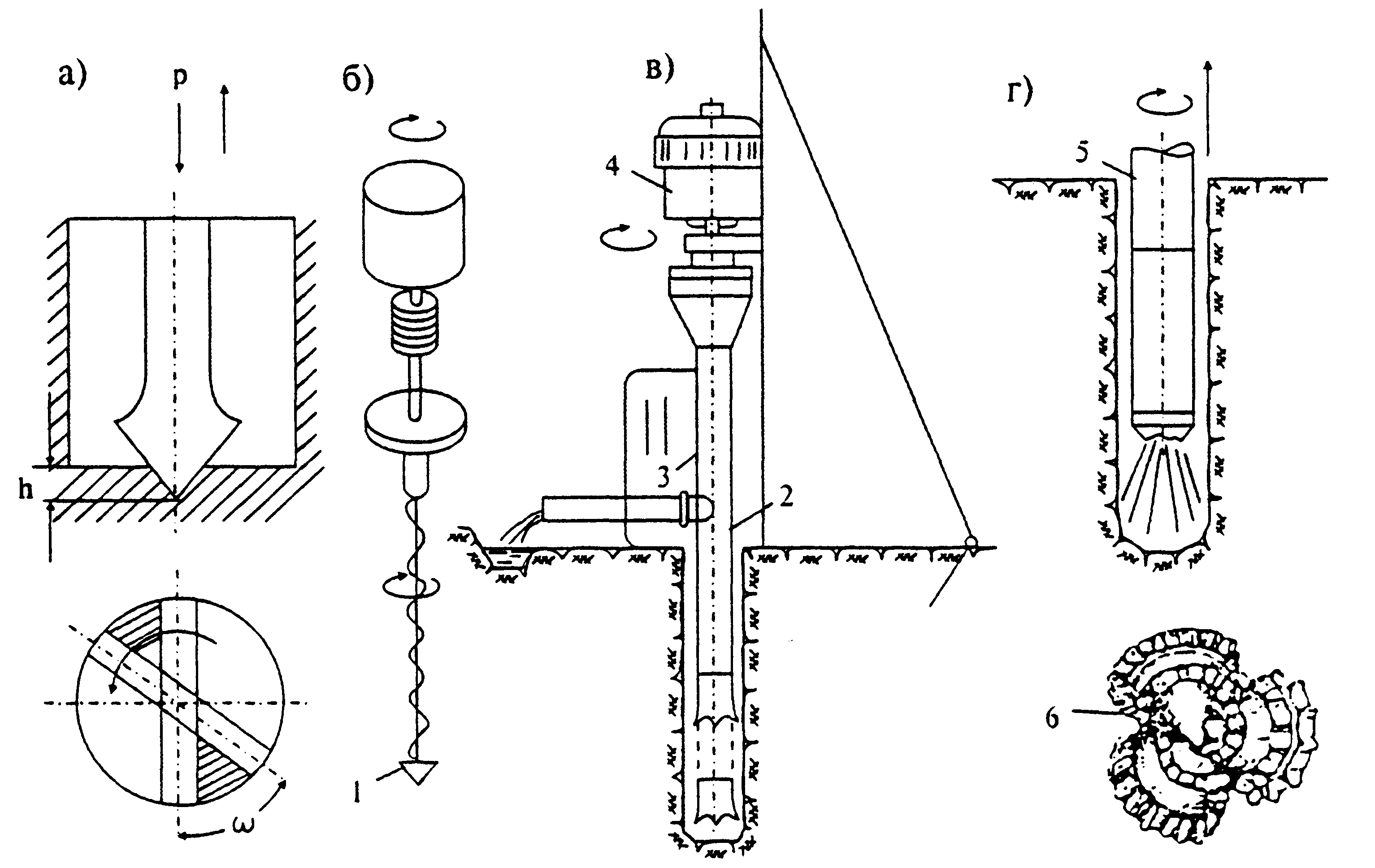

Способы бурения скважин обычно берут свое название от инструментов, которым производятся данные работы. Изначально выбирается идеально место, а после исходя из финансовой стороны и типа пород, выбирается тип бурения:

- Алмазное – с использованием армированных алмазов. Используется изредка из-за высокой цены.

- Турбинное – с использованием турбобура, который при каждом обороте турбины совершает поступательное движение.

- Электробурное – хорошо контролируется с поверхности, но необходим источник питания.

- Гидродинамическое – отличный способ для установки оборудования без фильтра, а также в том случае, если необходимо придерживаться определенной формы.

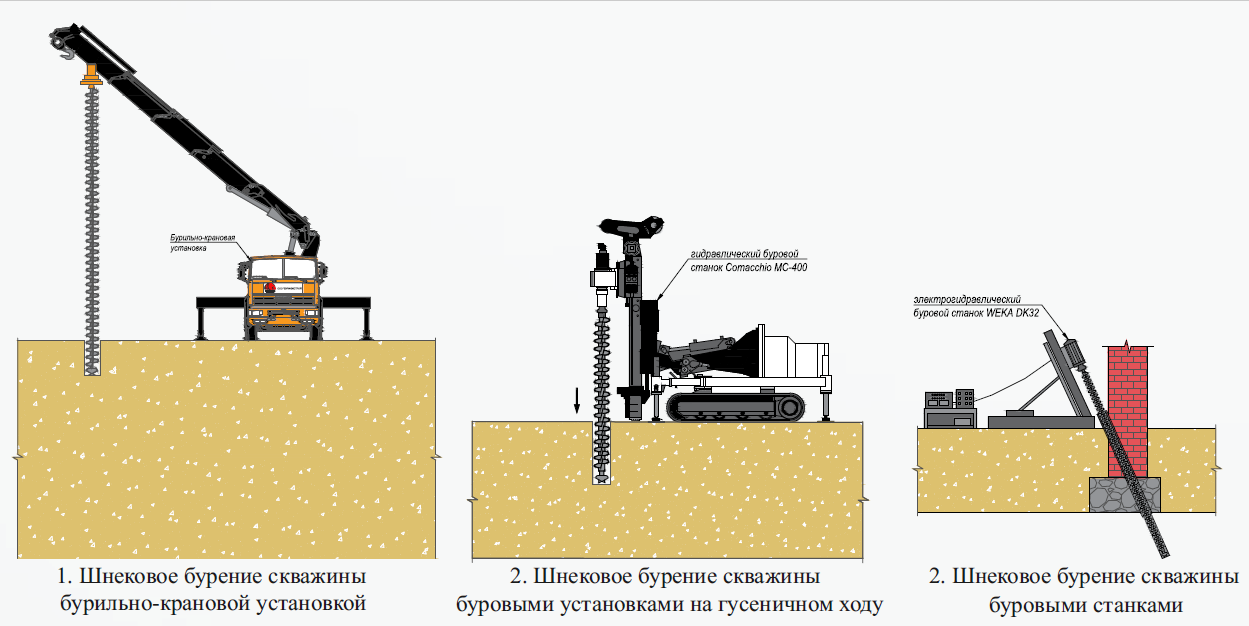

- Винтовое – для работы с мягкими породами, которые вкручиванием оборудования разрушаются и после поднимаются на поверхность. Подойдет только для скважин, расположенных недалеко от поверхности. Такой метод бурения пользуется большим спросом, но будет совершенно бесполезен, если столкнется с твердыми породами.

- Пневмоударное – с использованием пневмоударника для скважин, расположенных ближе к земной поверхности. Затрачивает большое количество электроэнергии, поэтому не особо приветствуется.

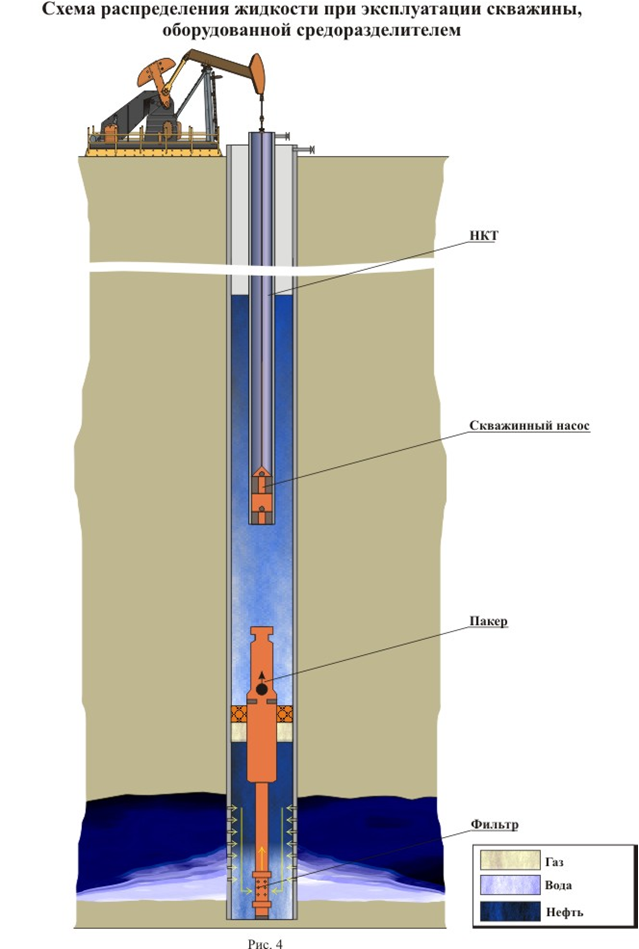

Скважина на воду: принцип работы

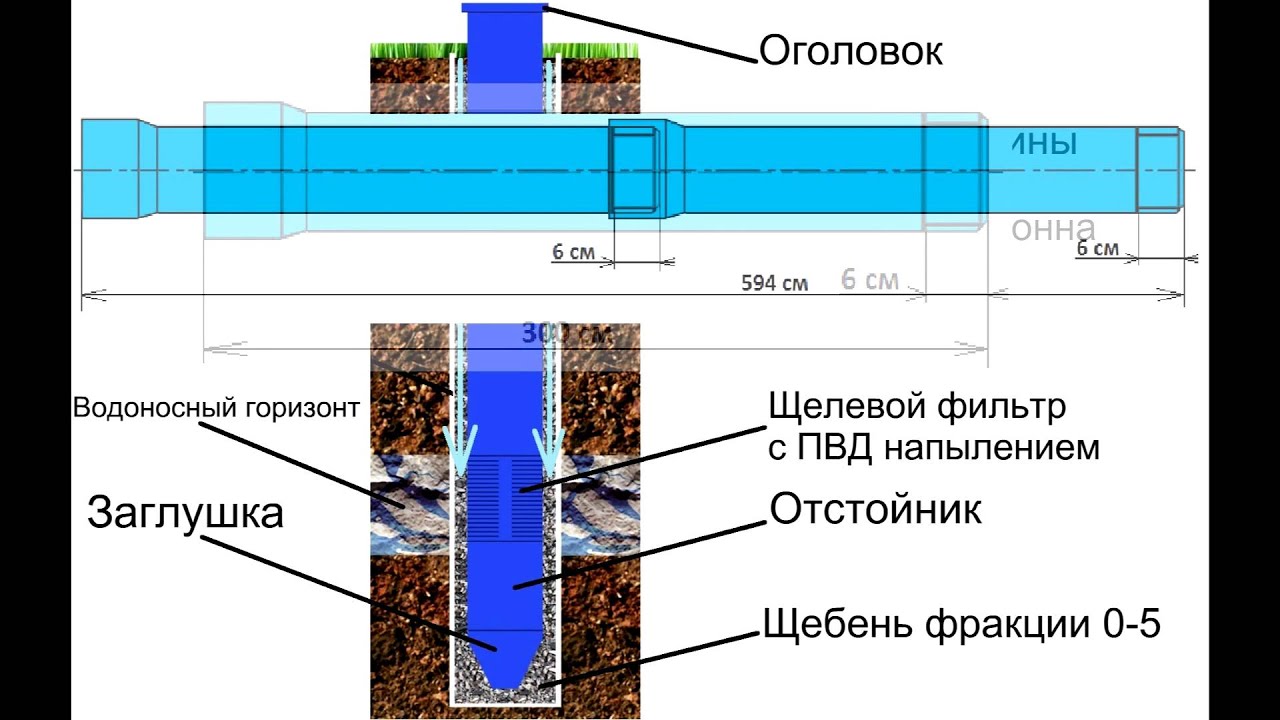

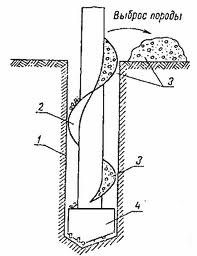

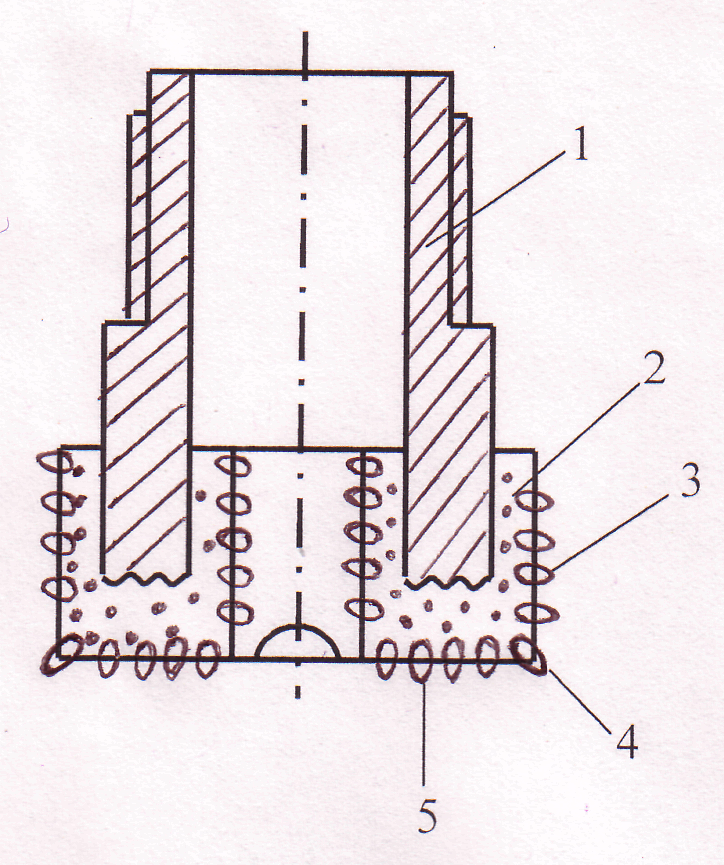

Буровое оборудование и сооружения для бурения скважин по мере выработки грунта производит укрепление стенки ствола обсадными трубами определенного размера. Труба может быть выполнена из стали или пластика. В нижней части обсадных труб на одинаковом расстоянии проделываются отверстия, а после трубы обматываются сетчатой фильтрацией для песчаного аквифера.

Если будет регулярно происходить обвал, то это сначала загрязнит воду, а после и вовсе приостановит функционирование скважины. Водный поток из аквифера под воздействием гидравлического давления стремится в скважину и останавливается на определенном уровне, носящем название «статический».

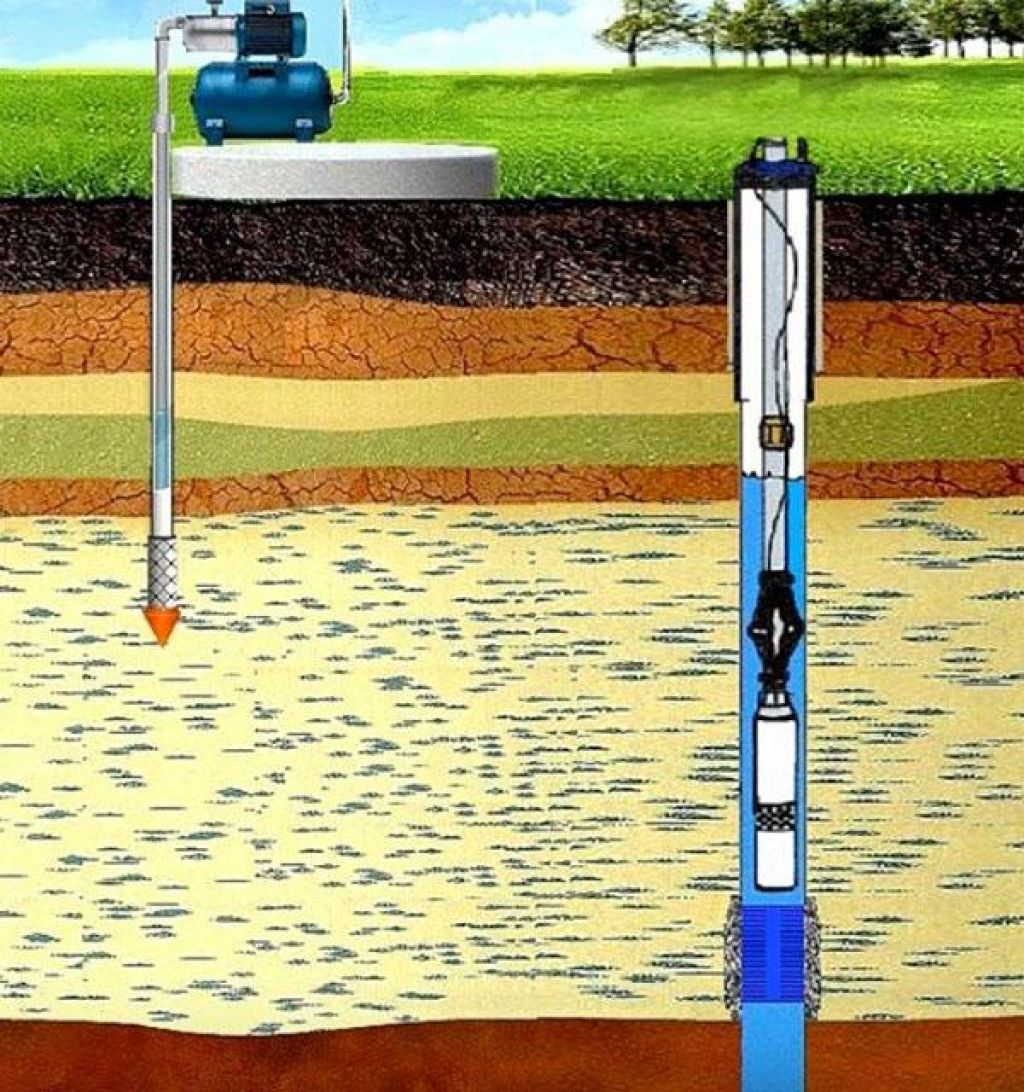

Выше вода поднимается благодаря работе насосов, которые между собой различаются в зависимости от технических условий. Насос может быть поверхностный для подачи воды с глубины до 10 метров или погружной, который опускается в саму скважину.

Погружной насос, чаще всего, оборудован дополнительными устройствами, которые не позволяют насосу работать без воды, а скважина оснащается герметичным оголовком. Насос необходимо подключить к водоснабжению, чтобы по итогу вода из скважины попала наружу. Выбор насоса является важнейшей частью в функционировании скважины, поэтому, его необходимо выбирать внимательно.

Устройство скважины на воду:

- водозаборное сооружение. Имеет сетку и обратный клапан;

- всасывающая магистраль насоса, через которую водный поток попадает в насос;

- насос, всасывающий воду и поднимающий ее выше;

- датчик давления;

- мембранный напорный бак, защищающий от напора воды;

- электромотор.

Технология бурения скважин на воду

Технология бурения на воду. Виды скважин

Технологии бурения скважин на воду классифицируются по способу разрушения грунтовых пород и методу их извлечения на поверхность. В свою очередь, выбранный способ определяет набор оборудования и техники для устройства индивидуальной скважины на воду на дачном участке. Таким образом, именно технология бурения на воду с ее конкретными особенностями определяет конечную стоимость создания и обустройства источника воды на даче или участке загородного коттеджа. В некоторых районах Подмосковья и Твери, где водоносные слои представлены известковыми и песчаными горизонтами, наша компания осуществляет разработку артезианских (известковых) и фильтровых (песчаных) точек водоснабжения.

Таким образом, именно технология бурения на воду с ее конкретными особенностями определяет конечную стоимость создания и обустройства источника воды на даче или участке загородного коттеджа. В некоторых районах Подмосковья и Твери, где водоносные слои представлены известковыми и песчаными горизонтами, наша компания осуществляет разработку артезианских (известковых) и фильтровых (песчаных) точек водоснабжения.Технологии бурения на воду: классификация, особенности

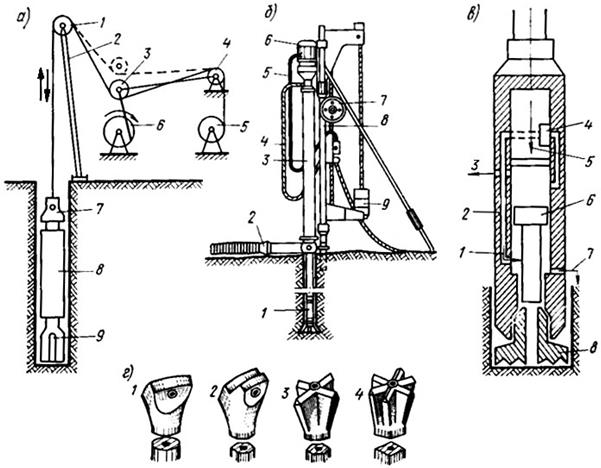

Базовые принципы бурения скважин на воду сводятся к выбору технологии разрушения пород. Бурение производят шнековым, роторным или ударно-канатным способом. Выбор зависит от типа местности, ее геологических особенностей, глубины залегания подземных водоносных слоев, конкретного типа грунта на участке.

Виды скважин на воду: различия, преимущества

Геологические особенности местности определяют тип скважины на воду, которая может быть:

Кроме того, некоторые жители сельских районов все еще предпочитают добрый старый колодец.

Артезианская скважина (известковая)

Глубина артезианской скважины под воду зависит от уровня залегания подземных вод. Например, водоносные известняки в Московской области находятся от 20 до 100 и более метров от поверхности земли. Поэтому глубина бурения на воду в северных районах Подмосковья обычно составляет 20-25 метров, а на юге может достигать 200 метров. Для известкового источника характерно большое количество воды (до 10-15 куб.м/час) и долгий срок эксплуатации. Стоимость разработки артезианской скважины больше, чем фильтровой, поэтому иногда соседи по даче кооперируются и оборудуют один источник на несколько домов. Выбирая, где расположить скважину на участке, следует учитывать, что для ее разработки потребуется участие тяжелой техники, которой нужно обеспечить беспрепятственный подъезд. Наша компания использует оборудование на базе ЗИЛ-131. Чтобы буровая машина могла подъехать к объекту, потребуется дорожка шириной не менее 3 метров и площадка 4×6 метров для работы.

Фильтровая скважина (на песок)

Особенности бурения на воду в местности, где подземные воды проходят в песчаных слоях, позволяют заглубляться в грунт не более чем на 30 метров. Технология бурения шнековым способом состоит в одновременном разрушении породы и извлечении ее на поверхность. Дебет фильтрового источника намного меньше артезианского, но его вполне хватает для полива на даче и бытовых нужд.

«Правильная» скважина на воду, обустроенная под ключ, служит от 5 до 15 лет, а по окончании срока эксплуатации требует проведения специального вида работ по ее восстановлению. Сезонная эксплуатация, когда водой пользуются в течение 3-4 месяцев, а остальное время источник «простаивает», негативно сказывается на длительности его жизни. «Сезонная» скважина быстро заиливается, ее дебет уменьшается, и лет через семь она и вовсе выходит из строя. После того, как насос перестает качать воду из песчаного источника, обсадные трубы промывают под давлением с помощью специального оборудования.

Абиссинский колодец

Абиссинский колодец является самым доступным вариантом водоснабжения. Если в случае разработки фильтрового или известкового источника порядок бурения на воду сводится к выбору места его обустройства, использованию тяжелой или малогабаритной техники и последующему запуску скважины, то для создания абиссинского колодца грунт просто «прокалывается» трубой с острым наконечником. Его глубина составляет не более 8-12 метров, но к преимуществам относится полная защищенность от грязи, спор, пыли, дождя.

Звоните прямо сейчас!

(4822) 45-21-31

Заказать звонокМы свяжемся с вами

в течение 10 минут

Современная технология для бурения скважины на воду

Получение воды для бытовых нужд и питья с помощью бурения скважин является самым быстрым и распространенным способом. На протяжении веков он совершенствовался и сегодня технология отработана в совершенстве, если конечно выполнением таких работ занимаются профессионалы.

На протяжении веков он совершенствовался и сегодня технология отработана в совершенстве, если конечно выполнением таких работ занимаются профессионалы.

Виды скважин

Различают 2 вида скважин на воду:

Глубокие (до 1 км) артезианские. Для получения чистой воды из водоносных слоев (горизонтов). Сложный для выполнения – время бурения зачастую измеряется в неделях, но надежный на протяжении многих лет источник водоснабжения.

Технология

Можно разделить на две группы: самодеятельные, кустарные методы по принципу «своими руками – дешево и быстро» и бурение скважин профессионалами с помощью современной техники – дороже, но качественно и надежно.

К первой можно отнести:

Упрощенный вариант без обсадной трубы, полевой армейский способ, имеющий множество названий: «игла», «абиссинская», «свисток».

Это забивная скважина глубиной в 5, максимум 10 м, получаемая с помощью твердого наконечника. С ее помощью можно накачать 5–10 л в минуту. Вряд ли стоит рассматривать ее в качестве приемлемого источника водоснабжения для любых нужд, тем более что качество обычно очень низкое, не отличается от воды в ближайших колодцах.

Это забивная скважина глубиной в 5, максимум 10 м, получаемая с помощью твердого наконечника. С ее помощью можно накачать 5–10 л в минуту. Вряд ли стоит рассматривать ее в качестве приемлемого источника водоснабжения для любых нужд, тем более что качество обычно очень низкое, не отличается от воды в ближайших колодцах.Бурение скважины глубиной до 20 м вручную, имеющимися в продаже относительно недорогими установками.

Так как такой метод хоть и непрост, но дешев и имеет массу поклонников (по крайней мере, на словах), то стоит остановиться на нем подробнее:

Сначала для исключения осыпания рыхлого верхнего слоя почвы роется шурф размерами примерно 1,5х1,5х2 м, который обшивается досками.

Над ним устанавливается вышка буровой установки, собирается штанга для бурения.

С помощью подъемника ее опускают в шурф и минимум 2 человека начинают ее вращать.

По мере погружения штанги примерно на 0,5 м ее поднимают каждый раз для очистки от грунта.

Бурение прекращают после прохождения водоносного слоя.

Окончательно очищают скважину, опускают фильтр из мелкой металлической сетки, для защиты насоса он попадания песка.

В скважину опускают погружной насос со шлангами или водоподъемные трубы при наружном размещении насоса.

К недостаткам такого подхода следует отнести небольшой срок эксплуатации скважины в результате неизбежного заиливания, большие трудозатраты, не лучшее качество воды с первого водоносного горизонта.

Ко второй технологической группе относят бурение скважин на воду с использованием специальной техники, промышленных методов и расходных бурильных инструментов в зависимости от твердости или плывучести пород, обсадных труб, опыта и навыков профессиональных искателей воды. Только им под силу пробурить артезианские скважины глубиной в сотни метров, в соответствии с картированием водяных горизонтов, проведением необходимой разведки пробурить и обустроить обычную фильтровую скважину, которая будет выдавать воду приемлемого качества для любых целей на протяжении многих лет.

В закладки: постоянная ссылка.

В закладки: постоянная ссылка.Роторное бурение скважин — АО Гидроинжстрой

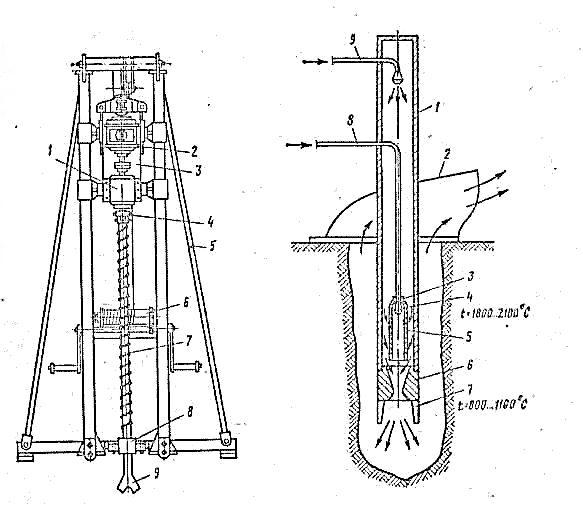

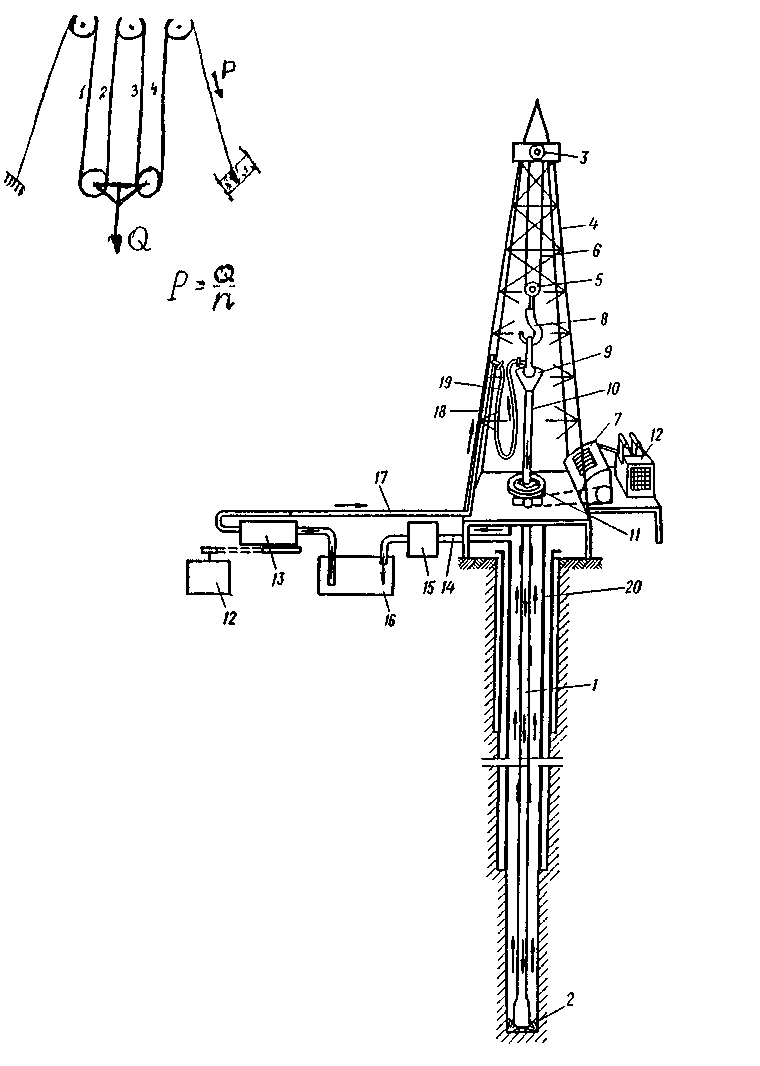

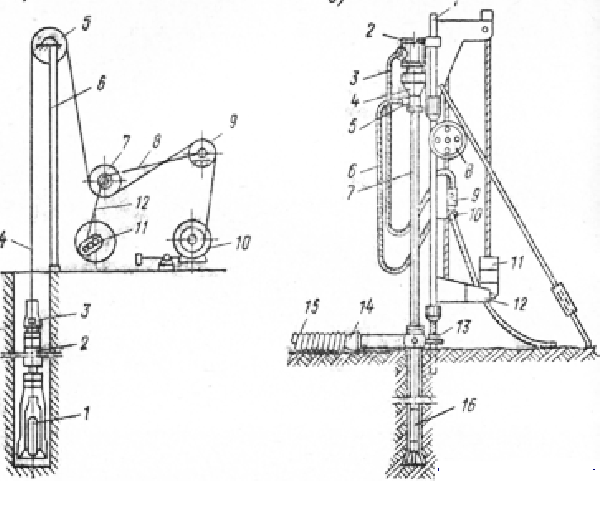

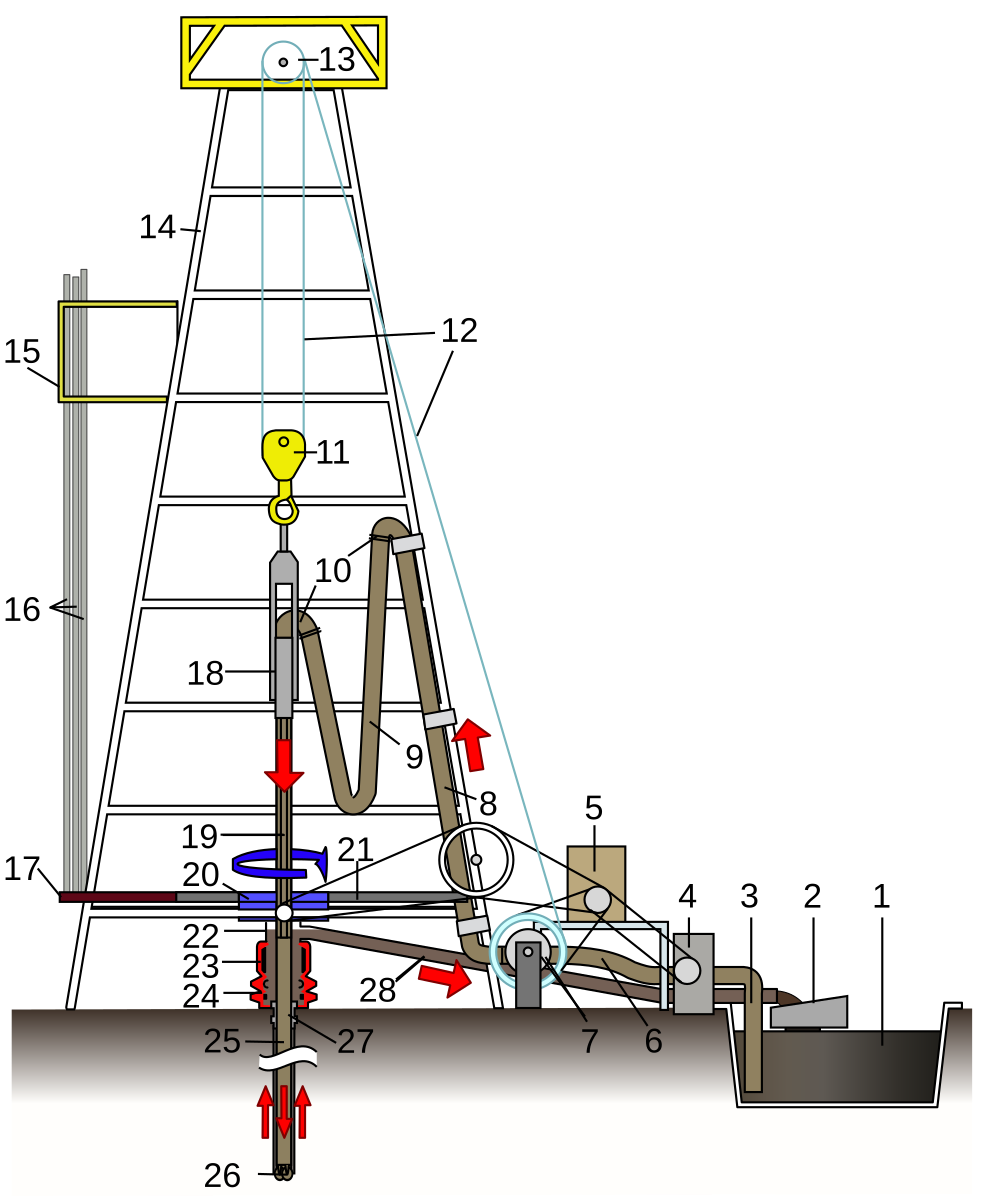

Принцип бурения связан с передачей кругового движения на буровую колонну с использованием поверхностного ротора. Для осуществления процедуры применяют специальную решетчатую вышку. На ней крепится оборудование для подъема и другие необходимые для работы системы установки. Специалисты могут использовать двигатель внутреннего сгорания либо электродвигатель в зависимости от особенностей оборудования. Ротор преобразует вращение приводного вала во вращение так называемого стола ротора. Часть этого элемента является съемной и при необходимости может заменяться на новую деталь в зависимости от типов труб, с которыми производится работа. Поскольку установка имеет небольшие габариты, ее можно разместить недалеко от загородного коттеджа. Такой вариант также подходит для приусадебных участков и жилых домов. Процесс роторного бурения вымывает грунт, на место которого продвигается установка. При необходимости буровая колонна наращивается мастерами, чтобы достигнуть нужной глубины. По завершению работ разборка устройства осуществляется в несколько этапов. Чаще всего приходится использовать для этих целей вышку.

При необходимости буровая колонна наращивается мастерами, чтобы достигнуть нужной глубины. По завершению работ разборка устройства осуществляется в несколько этапов. Чаще всего приходится использовать для этих целей вышку.Роторное бурение скважин цена

На роторное бурение скважин цена складывается из нескольких параметров:- стоимости обсадных труб;

- проведению работ по бурению скважины;

- обсадки скважины трубами;

- прокачки скважины до появления визуально чистой воды.

Окончательную стоимость на роторное бурение скважин можно узнать у специалиста «Гидроинжстрой» после проведения замеров на участке.

Окончательную стоимость на роторное бурение скважин можно узнать у специалиста «Гидроинжстрой» после проведения замеров на участке.Роторное бурение скважин на воду

Роторное бурение скважин на воду позволяет обеспечить бесперебойную подачу чистой воды, что особенно важно при нынешней экологической обстановке. Среди преимуществ данного способа специалисты выделяют:- поступление воды в большем объеме. Производительности качественно сделанной скважины хватит на полноценное обеспечение водой загородного дома и приусадебного участка, а также на наполнение резервуаров;

- долговечность. При правильном выборе качественных материалов скважина прослужит несколько десятилетий. При этом устройство требует минимального ухода;

- подача стабильного объема воды. Возникновение экстренных ситуаций в данном случае исключено;

- подача воды высокого качества, на которое не может повлиять расположение поблизости свалок, сточных вод, выгребных ям и других негативных факторов.

Роторное бурение скважин с прямой промывкой

Данная технология используется, когда необходимо освободить шахту от ненужной выработанной породы. Вода вымывает грунт, стекая по стенкам ствола и трубе. Подача жидкости осуществляется самотеком. В результате процедуры раствор с частицами выработанной породы откачивается вакуумным насосом через специальное отверстие в бурильной установке. Когда жидкость поднимается на поверхность, она фильтруется в специальной емкости. Использование воды для промывки также позволяет охладить инструмент. Среди преимуществ бурения с прямой промывкой выделяют:- отличное качество работ;

- оперативность;

- экономичность, в том числе на материалах.

Кроме того, они будут эффективны при бурении сыпучих пород. Обращаясь в «Гиброинжстрой», клиенты получают качественную услугу, оказанную в заранее оговоренные сроки. Перед началом проведения работ специалисты проведут замеры на участке, что позволит скорректировать план до начала бурения скважины при необходимости. Доверяя бурение скважин профессионалам, можно всегда быть уверенным в качестве подаваемой воды. Заказать услуги по роторному бурению скважин на воду можно в специализированной компании «Гидроинжстрой». Чтобы узнать об особенностях процедуры, достаточно связаться со специалистом, позвонив по телефону, отправив запрос по электронной почте или заполнив форму заявки на сайте. БУРЕНИЕ СКВАЖИН НА ВОДУ

Кроме того, они будут эффективны при бурении сыпучих пород. Обращаясь в «Гиброинжстрой», клиенты получают качественную услугу, оказанную в заранее оговоренные сроки. Перед началом проведения работ специалисты проведут замеры на участке, что позволит скорректировать план до начала бурения скважины при необходимости. Доверяя бурение скважин профессионалам, можно всегда быть уверенным в качестве подаваемой воды. Заказать услуги по роторному бурению скважин на воду можно в специализированной компании «Гидроинжстрой». Чтобы узнать об особенностях процедуры, достаточно связаться со специалистом, позвонив по телефону, отправив запрос по электронной почте или заполнив форму заявки на сайте. БУРЕНИЕ СКВАЖИН НА ВОДУГидробурение (бурение с промывкой): мифы и реальность технологии.

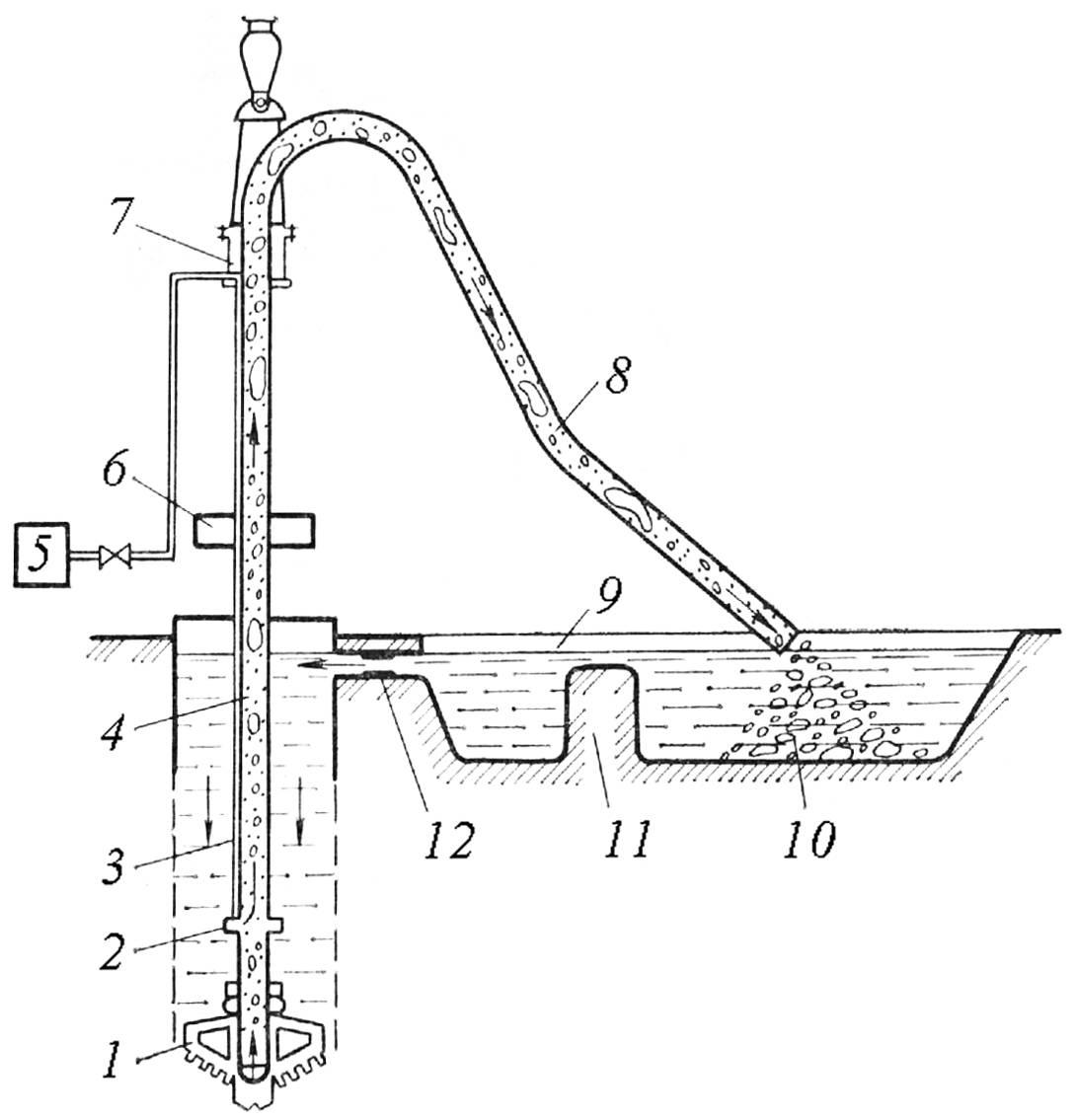

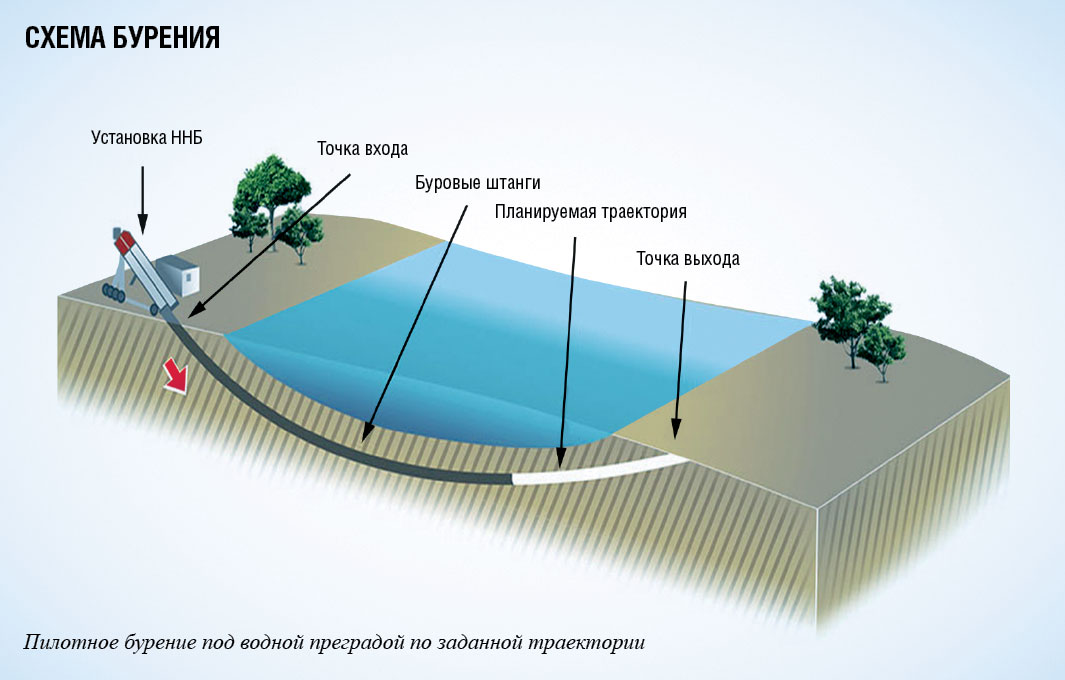

Собственная скважина — это один из наиболее удобных способов организации водоснабжения в отсутствии централизованных инженерных сетей. При этом следует отметить, что для бурения скважины применяется несколько технологий, различающихся сроками работ, используемым инструментом и т. д. В последние годы все более востребованным становится метод гидробурения скважин на воду. Его популярность объясняется множеством преимуществ, к числу которых можно отнести:

д. В последние годы все более востребованным становится метод гидробурения скважин на воду. Его популярность объясняется множеством преимуществ, к числу которых можно отнести:

- отсутствие ограничений по типу грунта;

- возможность выполнения работ на ограниченной площади;

- высокую скорость бурения скважин с промывкой — до 100 метров в день;

- безопасность для участка и ландшафтного дизайна;

- оптимальную стоимость услуги.

Чтобы было понятнее, чем обуславливаются эти и другие преимущества методики, необходимо подробнее рассмотреть технологию бурения с промывкой.

Как выполняется гидробурение скважин?

При бурении скважин данным методом используются малогабаритные бурильные установки (МБУ), основными элементами которых является каркас, силовой агрегат, вертлюга и рабочий инструмент. В качестве последнего применяются бурильные штанги и головки. При этом важный момент состоит в использовании технической жидкости (чаще всего обычной воды).

Жидкость самотеком стекает в скважину и одновременно решает две задачи — во-первых, размягчает и вымывает грунт, а во-вторых, охлаждает рабочие поверхности бурильного инструмента.

Жидкость самотеком стекает в скважину и одновременно решает две задачи — во-первых, размягчает и вымывает грунт, а во-вторых, охлаждает рабочие поверхности бурильного инструмента.Если ознакомиться с видео, на котором заснят процесс гидробурения скважин, можно заменить, что во время работ происходит постоянный круговорот воды. Смесь воды и размытого грунта поднимается из скважины с помощью насоса, после этого жидкость поступает в приямок, где частицы грунта осаживаются. После этого вода снова поступает в скважину.

Кроме того, существует технология бурения скважины на воду с промывкой без приямка. Она более удобна. Во-первых, в этом случае нет необходимости копать приямок, а это экономит время. А во-вторых, по завершении работ на участке на остается никаких повреждений.

Бурение с промывкой: мифы и реальность

Технология гидробурения на воду завоевала популярность сравнительно недавно. И как все новое она стала причиной появления многих мифов.

Рассмотрим подробнее некоторые из них.

Рассмотрим подробнее некоторые из них.- Миф №1 — гидробурение подходит только для неглубоких скважин. В реальности дело обстоит с точностью до наоборот. С помощью данного метода можно бурить бытовые скважины до 250 метров (а промышленные и еще более глубокие). Но как показывает практика, необходимости в этом нет — обычно глубина бытовой скважины составляет 20-100 метров.

- Миф №2 — цена гидробурения высока. На самом деле это не так. Данная технология, в отличие от других методов, не требует использования обсадной трубы во время бурения. Это положительно сказывается на итоговой стоимости работ. Дополнительно же стоит отметить, высокую скорость бурения, что тоже снижает цену услуги.

- Миф №3 — гидробурение не позволяет во время увидеть водоносный слой. Если специалисты буровой компании определяют водоносный слой только по виду извлеченного грунта, то они не специалисты, а дилетанты. При наличии гидрогеологической карты, профессиональных знаний и навыков, гидробурение показывает отличные результаты.

Можно еще очень долго говорить о преимуществах этой технологии, но лучше просто воспользоваться услугой и на практике оценить ее плюсы. После этого у вас не останется никаких сомнений в правильности сделанного выбора.

Скважина может быть у вас уже завтра, звоните по номеру: +7 (910)-732-35-25

Насколько глубоки могут быть сверхглубокие скважины и что искали внутри Земли СССР и США?

- Марк Пайзинг

- BBC Future

Автор фото, Getty Images

В годы холодной войны СССР и США соревновались во многих областях — в том числе и в том, кто пробурит самую глубокую скважину. Зачем они это делали и чего достигли?

Леса и озера, снег и мгла Кольского полуострова, лежащего за Полярным кругом, делают этот не самый приветливый уголок России подходящим местом для сказки. Страшной сказки.

Про это невольно думаешь, когда среди великолепной природы наталкиваешься на развалины заброшенного советского научно-исследовательского центра.

Внутри руин постепенно разваливающегося здания обнаруживается тяжеленная на вид, ржавая металлическая крышка, словно вросшая в бетонный пол и для надежности закрепленная толстыми и такими же заржавевшими болтами.

Некоторые считают, что под ней — вход в ад.

Но на самом деле это Кольская сверхглубокая скважина — согласно Книге рекордов Гиннесса, самое глубокое вторжение человека в земную кору, самая глубокая горная выработка в мире, самая глубокая дырка, которую пробурил в своей планете человек. В данном случае — советский человек.

Ее бурили долго, на протяжении 20 лет. Начали 24 мая 1970 года, и к 1990 году глубина скважины достигла 12 262 метров.

Это действительно очень глубоко. Так глубоко, что ходит легенда: если опустить в скважину микрофон (такой, чтобы выдержал температуру в 200 градусов по Цельсию), то можно услышать стоны и крики грешников в аду.

С другой стороны, для нашей планеты это совсем не глубоко — буровая установка за 20 лет преодолела земную кору лишь на треть. До мантии было еще очень далеко, когда все работы были свернуты из-за хаоса эпохи распада Советского Союза.

Но СССР был не одинок в попытке досверлиться как можно глубже, а если получится — и до мантии. В годы холодной войны сверхдержавы (Советский Союз и США) соперничали и в этом.

А теперь пришла очередь Японии.

«Бурение началось в годы существования железного занавеса», — говорит Ули Хармс из Международной программы континентального научного бурения, который в то время был молодым ученым, работавшим в немецком проекте, конкуренте Кольской скважины.

«И, конечно, мы соревновались друг с другом. Нас мотивировало и то, что русские не делились ни с кем своими данными».

«Когда они начали бурение, они утверждали, что нашли свободную воду — но большинство ученых им тогда не поверило. Среди ученых Запада существовало общее мнение, что кора на глубине 5 км настолько плотная, что вода не может проникнуть сквозь нее».

Среди ученых Запада существовало общее мнение, что кора на глубине 5 км настолько плотная, что вода не может проникнуть сквозь нее».

А что говорят сейчас японцы? «Главная цель нового проекта — получить реальные образцы мантии, ее современного состояния», — говорит Шон Токзко, программный менеджер Японского агентства мореземлеведческой науки и техники.

«В таких странах, как Оман, мантия лежит ближе к поверхности, но там это мантия, которой миллионы лет. Есть же разница между живым динозавром и костями динозавра, превратившимися в окаменелости, правда?»

Автор фото, Getty Images

Подпись к фото,Кольская сверхглубокая скважина расположена в Мурманской области, в 10 километрах к западу от города Заполярный

Если представить себе Землю в виде луковицы, то ее внешняя твердая оболочка, земная кора — как тонкая луковичная шелуха, ее толщина всего лишь 40 км.

За ней лежит (в диапазоне от 30 до 2900 км от земной поверхности) мантия, занимающая около 80% объема Земли. И в самом центре планеты находится ядро.

И в самом центре планеты находится ядро.

Как и космическая гонка, соревнование за то, кто глубже проникнет в земную толщу, демонстрировало инженерную мощь, обладание продвинутыми технологиями и вообще «всё наилучшее».

Ученые стремились проникнуть туда, где до них никто никогда не был. Этот научный эксперимент позволял рассчитывать на результаты, которые могли перевернуть наши представления о Земле.

Образцы породы, которые вытаскивали на поверхность из этих сверхглубоких скважин, потенциально были столь же важны, как и то, что астронавты НАСА привезли с Луны.

Разница лишь в том, что здесь победителями были не американцы. В общем, сказать по правде, не победил никто.

США начали бурить первыми. В конце 1950-х организация с чудесным названием American Miscellaneous Society («Американское общество всякого-разного») выступила с первым серьезным планом добраться до мантии.

«Общество» было сформировано на базе неформальной группы джентльменов, собиравшихся для того, чтобы выпить вместе. Кроме того, эти джентльмены были ведущими американскими учеными.

Кроме того, эти джентльмены были ведущими американскими учеными.

Их план по бурению земной коры вплоть до самой мантии получил название «Проект Мохол» (Project Mohole) в честь хорватского ученого Андрии Мохоровичича, который ввел в оборот термин «разрыв Мохоровичича» (в разных источниках — «поверхность Мохоровичича», «граница Мохо», граница земной коры и мантии).

(Слово «Мохол» составное: первая его часть «мо» — это дань Мохоровичичу, вторая, «hole», — «дыра», «скважина» по-английски. — Прим. переводчика).

Вместо того, чтобы бурить глубокую-глубокую скважину, американская экспедиция (за работой которой наблюдал и писал репортажи знаменитый писатель Джон Стейнбек) решила произвести бурение дна Тихого океана в районе острова Гуадалупе (Мексика), где глубина составляла около 3,5 км.

Объяснение простое: земная кора на океанском дне тоньше. Проблема только в том, что участки с самой тонкой корой расположены там, где океан самый глубокий.

Автор фото, Rakot13/CC BY-SA 3.0

Подпись к фото,Дыра от бурения Кольской сверхглубокой скважины и поныне существует, но она надежно закрыта, закручена на совесть

Советский Союз начал бурение за Полярным кругом в 1970-м (начало работ было приурочено к 100-летию со дня рождения Ленина. — Прим. переводчика).

А в 1990-м в Баварии заработал немецкий проект — «Немецкая программа континентального глубокого бурения» (KTB). Немцы добрались до глубины 9 км.

Так же, как и с полетами на Луну, проблема состояла в том, что такого раньше просто не делали — всю технологию приходилось выстраивать с нуля.

Когда в 1961 году в рамках «Проекта Мохол» началось глубоководное бурение океанского дна, до подобной добычи нефти и газа еще было очень далеко — технологии, которые сегодня лежат в основе этого процесса, еще просто не были изобретены (например, динамическое позиционирование, позволяющее судну оставаться все время на месте — прямо над скважиной).

Инженерам «Проекта Мохол» тогда приходилось много импровизировать. Они придумали и установили систему гребных винтов вдоль бортов бурового судна, чтобы удерживать его в нужной позиции.

Что касается наибольших трудностей, с которыми пришлось столкнуться немецким инженерам, то это была необходимость бурить скважину настолько вертикально, насколько это возможно.

То решение, к которому они пришли, теперь считается стандартной технологией в нефтяной и газовой промышленности по всему миру.

«Из опыта русских было понятно, что вы должны бурить как можно более вертикально, потому что иначе вы обречены на неполадки буровой установки», — говорит Ули Хармс.

Было решено разработать системы вертикального бурения. Сейчас они считаются промышленным стандартом, но изначально были придуманы KTB — и работали вплоть до глубины в 7,5 км.

Затем, на протяжении последних полутора-двух километров, скважина отклонилась от вертикальной линии почти на 200 м.

Автор фото, Alexander Tumanov/TASS/Getty Images

Подпись к фото,Октябрь 1986 года. На бурении Кольской сверхглубокой

«Мы попробовали использовать некоторые русские технологии в конце 80-х — начале 90-х, когда Россия стала более открытой страной и хотела сотрудничать с Западом, — добавляет Хармс. — К сожалению, тогда было невозможно вовремя получить необходимое оборудование».

Все эти экспедиции закончились до той или иной степени разочарованиями, фальстартами и закупорками.

Потом были высокие температуры, с которыми оборудование не справлялось на большой глубине, потом были расходы, потом была политика — всё это сказывалось на осуществлении мечты ученых бурить все глубже и глубже, чтобы побить рекорд глубины скважины.

За два года до того, как Нил Армстронг ступил на поверхность Луны, американский Конгресс отменил финансирование «Проекта Мохоул», поскольку расходы на бурение вышли из-под контроля.

Те образцы базальта, которые «Проект» сумел поднять на поверхность, обошлись бюджету примерно в 40 млн долларов в переводе на деньги сегодняшнего дня.

Но и кольское бурение продлилось ненамного дольше. Оно было окончательно остановлено в 1992 году, когда бур достиг слоев с температурой 180 градусов по Цельсию. Это было вдвое выше, чем ожидалось найти на этой глубине. Дальнейшее бурение не представлялось возможным.

Учитывая то, что к тому времени СССР уже развалился, деньги на подобные проекты найти было невозможно.

Еще через три года научно-исследовательский центр был закрыт навсегда. Теперь его посещают только особо любопытные туристы и искатели приключений — вид у него, мягко говоря, заброшенный.

И немецкая скважина разделила судьбу остальных проектов сверхглубокого бурения. Огромная установка еще стоит — на потеху туристам. Объект превращен в нечто вроде колеса обозрения или художественной галереи.

Когда голландский художник Лотте Хиван спустила микрофон, защищенный тепловым экраном, в немецкую скважину, он донес на поверхность какой-то далекий грохот — звуки, которые даже ученые не в состоянии объяснить.

Эти звуки, как говорит Лотте, заставили ее почувствовать себя очень маленькой: «этот огромный шар, на котором мы живем, впервые в жизни показал мне, что он тоже живой, и звук этот невозможно забыть».

«Некоторые считают, что такие звуки могут доноситься из ада. Другие говорят, что это дышит планета», — добавляет она.

«У нас был план пробурить скважину глубже, чем советская, — рассказывает Хармс. — Но нам не удалось достигнуть глубины в 10 км за время, для этого отведенное».

К тому же в том месте, где мы бурили, [под землей] было гораздо жарче, чем там, где это делали русские. И стало ясно, что если мы пойдем еще глубже, для нас это будет куда трудней».

«К тому времени это тоже было начало 90-х, начало процесса унификации Германии, на который требовались большие деньги. Поэтому расходы на наш проект просто нельзя было оправдать».

Невозможно отделаться от ощущения, что подземная гонка «Кто первым доберется до мантии» — своего рода новая версия знаменитого романа Жюля Верна «Путешествие к центру Земли». Хотя ученые и не рассчитывали найти спрятанные под землей пещеры с динозаврами, они все равно говорили о своих проектах как об «экспедициях».

Хотя ученые и не рассчитывали найти спрятанные под землей пещеры с динозаврами, они все равно говорили о своих проектах как об «экспедициях».

«Мы смотрели на это как на экспедицию, потому что для подготовки и осуществления проекта требовалось время, — рассказывает Хармс. — Ну и потому что вы действительно отправлялись в неизведанный мир, где никто никогда раньше не был. Для современного человека это очень необычно».

«Там, на глубине, вы все время находите что-то, что удивляет вас — особенно если добуриться до действительно очень глубоких слоев земной коры».

«Говоря о KTB или о Кольской сверхглубокой скважине, надо признать, что теории, стоящей за целями проекта, уже исполнилось 30-40 лет к тому времени, как началось бурение».

«Эти проекты можно сравнить с полетами на другие планеты, — говорит Деймон Тигл, профессор геохимии Национального океанографического центра в Саутгемптонском университете, принимающий участие в современном японском проекте. — Они — чисто научные инициативы, и вы никогда до конца не знаете, что в итоге найдете».

— Они — чисто научные инициативы, и вы никогда до конца не знаете, что в итоге найдете».

«При работе над скважиной №1256 [пробуренной в рамках проектов Deep Sea Drilling Project (DSDP, «Проект глубоководного морского бурения») и Ocean Drilling Program (ODP, «Программа океанского бурения»)], мы были первыми, кто увидел нетронутую океанскую кору. Это было захватывающе. Всегда сталкиваешься с чем-то неожиданным».

Автор фото, Rakot13/CC BY-SA 3.0

Подпись к фото,Начиная с 1990-х, научно-исследовательский комплекс Кольской сверхглубокой постепенно приходил в упадок и теперь просто заброшен и разрушается

Сегодня одним из наиболее важных проектов Международной программы океанографических открытий (IODP) можно назвать «M2M-MoHole to Mantle» («M2M — «Мохол к мантии»). Как и в старом «Проекте Мохол», ученые планируют пробурить океанское дно, где земная кора толщиной всего около 6 км.

Цель проекта ультраглубокого бурения, на который выделен 1 млрд долларов, — впервые в истории человечества достичь мантии и достать ее образцы.

Полученные данные могут изменить представления об устройстве нашей планеты, позволить по-новому взглянуть на сложные процессы, которые происходят в глубине Земли (Японии, постоянно страдающей от разрушительных стихийных бедствий, это особенно важно, так как поможет более точно прогнозировать приближающиеся землетрясения, цунами и вулканические извержения. — Прим. переводчика).

«Чтобы сделать это, потребуется полная поддержка со стороны японского государства», — подчеркивает Тигл, участвующий в проекте.

Имея в виду этот будущий проект, еще в 2005 году японцы построили специальный исследовательский корабль «Тикю» («Земля»), буровое судно четвертого поколения.

«Тикю» с тех пор принял участие во множестве самых разных исследований. Он использует систему GPS и шесть управляемых компьютером сопел, которые могут менять позицию огромного судна с шагом всего лишь 50 см.

«Сверхглубокие скважины помогли нам узнать много нового о толстой континентальной земной коре, — говорит программный менеджер Японского агентства мореземлеведческой науки и техники Шон Токзко. — Теперь мы пытаемся побольше узнать о границе между корой и мантией».

— Теперь мы пытаемся побольше узнать о границе между корой и мантией».

«На данном этапе необходимо сделать правильный выбор — где бурить. Есть три района-кандидата — у берегов Коста-Рики, Гавайев или Бахи (Мексика)».

В каждом из трех случаев это определенный компромисс между глубиной океана, расстоянием до места бурения и необходимостью иметь базу на берегу, которая будет поддерживать эту круглосуточную морскую операцию стоимостью в миллиард долларов.

«Инфраструктуру можно построить, но на это требуются и время, и деньги», — добавляет Токзко.

«По большому счету главная проблема — в расходах, — говорит Хармс. — Такие экспедиции невероятно дорогостоящи, и поэтому их трудно повторить».

«Они могут обходиться в сотни миллионов евро — и из этой суммы только очень малый процент идет на научные исследования как таковые. Остальное — на развитие технологий и на сами операции. Нам нужны заинтересованные политики, которые смогут разъяснять ценность этих экспедиций».

Прочитать оригинал этой статьи на английском языке можно на сайте BBC Future.

Способы бурения скважин на воду.

Бурение скважин на воду – трудоёмкий процесс, который требует не только опыта и оборудования, но и знания техник и методов бурения. Бурение – это общий термин, а не единый процесс. Типов бурения несколько, выбор конкретного из них должен основываться на ряде факторов.

Способы бурения скважин.

Основные типы бурения скважин на воду – это:

- Вращательный.

- Ударно-канатный

Каждый из типов бурения включает в себя несколько способов. Самым распространенным типом бурения скважин является вращательный. Он, в свою очередь, выполняется тремя способами: шнековым, роторным и колонковым. Вращательные способы бурения являются наиболее дешевыми, но, в то же время, наиболее эффективными.

В некоторых случаях особенности грунта вынуждают использовать ударно-канатный способ бурения.

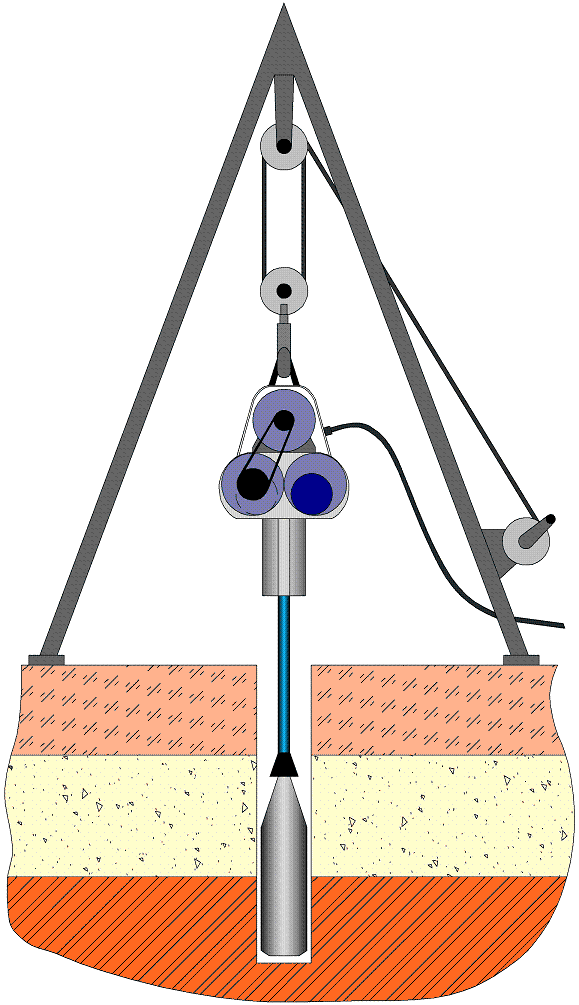

Ударно-канатный способ бурения.

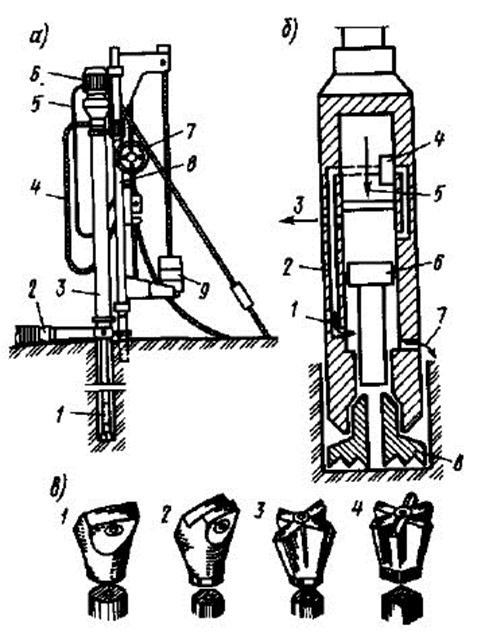

Суть способа сводится к простому алгоритму, груз (ударный снаряд) находится в подвешенном состоянии, с инструментального барабана он подается в забой и под тяжестью своей массы пробивает почву в глубину. На ударном снаряде находится долото, которое, в зависимости от типа грунта, делится на несколько видов: плоские, двутавровые, зетовые, округляющие, крестовые, пирамидальные и эксцентричные. Иногда, для утяжеления используется ударная штанга. По мере необходимости ствол скважины очищается от шлама.

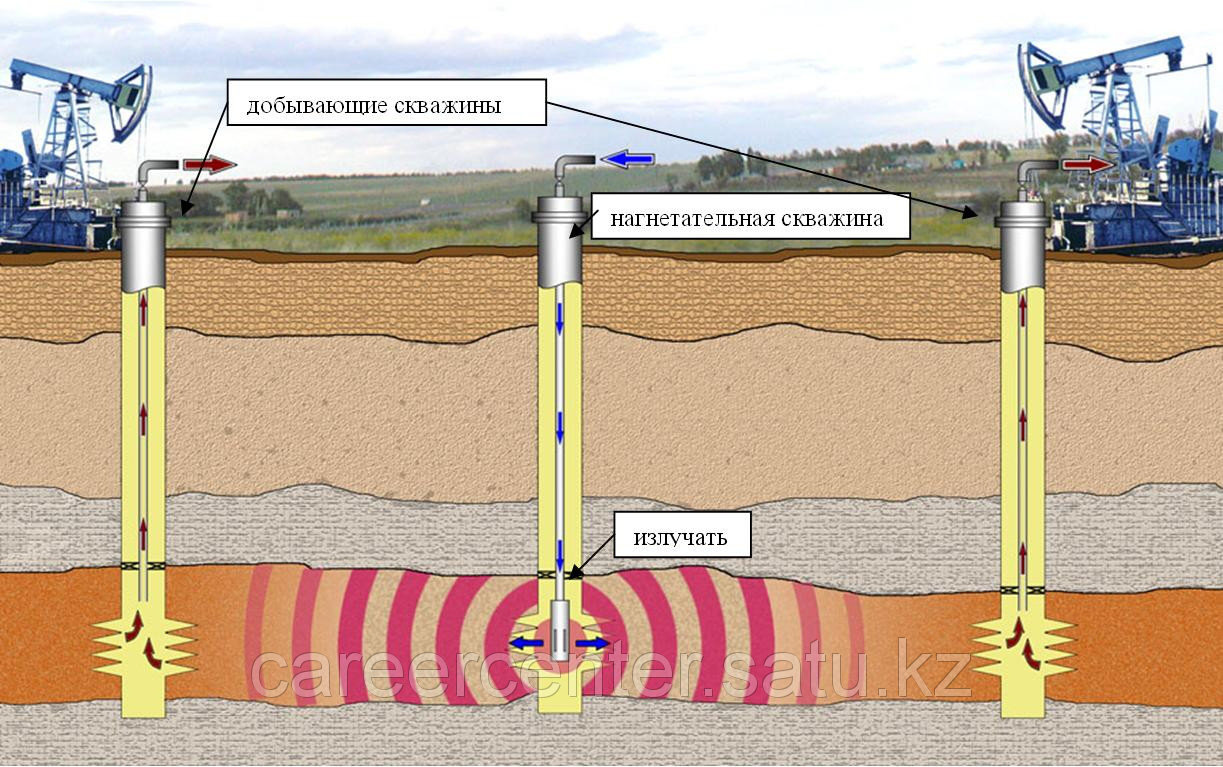

Роторный способ бурения скважин.

В скальных и полускальных грунтах применяется роторный способ бурения скважин. Принцип роторного бурения заключается в следующем: двигатель или газотурбинный аппарат вращает ротор, ротор вращает рабочую часть, которая разрушает грунт. При роторном бурении обязательная промывка скважин, потому бурение зимой может быть крайне сложным.

Бурение скважин вращательным роторным способом имеет существенное преимущество – большая скорость работы.

Шнековое бурение скважин.

Еще одним способом вращательного бурения является шнековое. Шнек, представляющий из себя стержень с лопастями, ввинчивается в грунт, подавая его на поверхность. Применяется только в мягких грунтах ля бурения на малую глубину. Выбор способа бурения зависит от грунта, в котором необходимо проводить работы. Компания «АкваБур» занимается бурением уже более десяти лет. Мы бурили по всей Московской и прилегающим областям. Мы знаем не только примерную глубину залегания водоносных слоев, но и особенности геологических слоев по районам, потому выполним работу быстро и без осложнений.

Сверлильный станок

PDF: Радиально-сверлильный станок, типы, принцип работы, детали, механизм • Tri-State Fabricators

Сверлильный станок: Это станок, который используется для сверления отверстий в компонентах или заготовках с помощью сверла биты.

Сверла также называются многоточечными режущими инструментами, которые могут быстро влиять на скорость съема материала (MRR), то есть одноточечный режущий инструмент (например, тот, который используется в токарном станке) может удалять материал медленно, тогда как , многоточечный режущий инструмент удаляет материал с большей скоростью и тем самым увеличивает MRR.

2. Строительство сверлильного станка:

Детали следующие.

1. Основание (станина):

Основание изготовлено из чугуна, который обладает высокой прочностью на сжатие, хорошей износостойкостью и хорошей поглощающей способностью (т.е. поглощает вибрации, возникающие во время работы) и для них по причинам, он действует как основа для сверлильного станка.

2. Столбец: Он расположен точно в центре основания, который может служить опорой для вращения поворотного стола и удерживания системы передачи энергии.

3. Поворотный стол: Он прикреплен к колонне, которая может удерживать тиски в захватах, и, таким образом, заготовка фиксируется в тисках для выполнения операции сверления.

Поворотный стол может перемещаться вверх и вниз посредством вращательного движения и может быть зафиксирован на колонне с помощью стопорной гайки.

4. Система передачи энергии:

Состоит из двигателя, ступенчатого шкива, клинового ремня и шпинделя. Передача мощности объясняется в работе сверлильного станка.

Передача мощности объясняется в работе сверлильного станка.

5. Ручное колесо:

При вращении маховика шпиндель перемещается вверх и вниз в вертикальном направлении, чтобы обеспечить необходимое количество подачи для работы.

Здесь вращательное движение преобразуется в поступательное с помощью механизма зубчатой рейки, который был объяснен ниже.

6. Патрон: Используется для удержания сверла.

3. Принцип работы сверлильного станка:

Когда мощность подается на двигатель, шпиндель вращается и, таким образом, ступенчатый шкив, прикрепленный к нему, также вращается.На другом конце прикреплен еще один ступенчатый шкив, который переворачивается для увеличения или уменьшения скорости вращательного движения.

Теперь клиновой ремень помещается между ступенчатыми шкивами, чтобы приводить в действие передачу мощности. Здесь вместо плоского ремня используется клиновой ремень для повышения энергоэффективности.

Теперь вращается и сверло, которое было помещено в патрон и которое было соединено со шпинделем. При вращении шкивов вращается и шпиндель, который может вращать сверло.

Теперь, вращая маховик, шпиндель перемещается вверх и вниз в вертикальном направлении, чтобы обеспечить необходимое количество подачи для работы, и это сверло используется для проделывания отверстий в компоненте, помещенном в машинные тиски.

4.Приводной механизм сверлильного станка: зубчато-реечный механизм

Этот приводной механизм основан на реечно-шестеренном механизме.

реечный механизм в сверлильном станке

Когда маховик вращается, он преобразует вращательное движение в поступательное с помощью зубчатой рейки.

Установка состоит из стойки (с мелкими канавками), шестерни, патрона и сверла. Сверло помещено в патрон, патрон соединен со стойкой, и когда маховик вращается, шестерня вставляется в канавки стойки [показано на рисунке ниже], и, таким образом, вращательное движение преобразуется в линейное движение. и поскольку этот механизм работает с помощью Rack and Pinion, он называется механизмом Rack and Pinion.

и поскольку этот механизм работает с помощью Rack and Pinion, он называется механизмом Rack and Pinion.

5.Типы сверлильных станков:

- Радиально-сверлильный станок

- Вертикальный сверлильный станок

- Автоматический сверлильный станок

- Многошпиндельный сверлильный станок

- Станок для глубокого сверления

- Чувствительный сверлильный станок

- Портативный сверлильный станок

- Станок сверлильный

6.Радиально-сверлильный станок

Сверлильный станок предназначен для выполнения круглых отверстий в компонентах с помощью сверл. Но радиально-сверлильный станок предназначен для сверления отверстий на заданном радиальном расстоянии, и это будет использоваться, когда размер компонента большой по высоте.

Когда компонент большой, он не может поместиться по своей конструкции в тисках станка. Следовательно, компонент необходимо положить на землю и повернуть радиальный рычаг сверлильного станка w. r.t компонент для выполнения операции.

r.t компонент для выполнения операции.

Угол сверла составляет 118 градусов.

7. Принцип работы радиально-сверлильного станка:

При подаче питания шпиндель вращается вместе с двигателем. Радиальный рычаг регулируется в зависимости от типа работы и высоты заготовки. Шпиндель соединяется с патроном, а сверло помещается между губками патрона. Сверлильная головка настраивается на заготовку и подаётся подходящая подача.Тогда сверло очень легко входит в заготовку.

Приводной механизм: Реечный механизм

Когда маховик вращается, то шестерня, прикрепленная к стойке, также вращается, что может преобразовывать вращательное движение в линейное, а приводной механизм называется Реечным и Шестеренчатый механизм.

Радиально-сверлильный станок8. Конструкция радиально-сверлильного станка:

Установка по существу состоит из

- Основание

- Колонна

- Радиальный рычаг

- Двигатель для подъема рычага

- Подъемный винт

- Направляющие

- Двигатель для приводного сверлильного шпинделя

- Сверлильная головка

- Сверлильный шпиндель

- Стол

- Основание: Он изготовлен из чугуна, который обладает высокой прочностью на сжатие и хорошей износостойкостью.

Основание используется для поддержки сборки деталей на нем, а также поглощает вибрации, вызываемые деталями машины.

Основание используется для поддержки сборки деталей на нем, а также поглощает вибрации, вызываемые деталями машины. - Столбец: Он точно размещается на одном конце станины, которая может служить опорой для вращения радиального рычага на 360 градусов.

- Радиальный рычаг: Это рычаг, который соединен с колонной. Сверлильная головка перемещается от одного конца к другому по направляющим.

- Двигатель: Он устанавливается на сверлильную головку для приведения в действие рабочего блока (шпиндель сверла)

- Стол: Машинные тиски соединены с поворотным столом, который может удерживать заготовку для дальнейшей работы.

- Маховик или маховик: Он соединен со шпинделем, который используется для перемещения вверх и вниз относительно. заготовка.

- Приводная головка: Обычно она состоит из двух рычагов, которые, варьируя, могут увеличивать или уменьшать скорость патрона.

- Патрон: Один конец патрона соединен со шпинделем, а другой конец соединен со сверлом (инструментом).

- Инструмент — Сверло: Сверло используется для сверления отверстий в образцах.

- Заготовка: Она должна быть закреплена в тисках станка на столе.

Первоисточник

Определение, типы, части, принцип работы, операции, преимущества, недостатки, приложения [PDF]

На последнем занятии мы подробно обсудили фрезерный станок и его операции, тогда как в сегодняшней статье мы обсудим концепции сверлильной обработки вместе с его частями, преимуществами, недостатками и областями применения принципа работы.

Сверлильный станок:

Это станок, который используется для сверления отверстий в компонентах или заготовке с помощью сверл.

Сверла также называются многоточечными режущими инструментами, которые могут быстро влиять на скорость удаления материала (MRR), то есть одноточечный режущий инструмент (например, тот, который используется в токарном станке) может удалять материал медленно, тогда как , многоточечный режущий инструмент удаляет материал с большей скоростью и тем самым увеличивает MRR.

Линейная диаграмма сверлильного станка:

Линейная схема сверлильного станка показана ниже.

Детали сверлильного станка:

Детали сверлильного станка следующие.

- Основание

- Вертикальная колонна

- Поворотный стол

- Система передачи мощности (ступенчатый конический шкив)

- Рукоятка подачи сверла (маховик)

- Патрон

- Зажим стола

- Сверло

- Шпиндель

Пояснение к части сверлильного станка:

База:

Основание изготовлено из чугуна, который обладает высокой прочностью на сжатие, хорошей износостойкостью и хорошей поглощающей способностью (т.е.е. поглощать вибрации, возникающие во время работы), и по этим причинам он действует как основа для сверлильного станка.

Вертикальный столбец:

Он расположен точно в центре основания, который может служить опорой для вращения поворотного стола и удерживать систему передачи энергии.

Поворотный стол:

Он прикреплен к стойке, которая может удерживать машинные тиски в захватах, и, таким образом, заготовка фиксируется в машинных тисках для выполнения операции сверления.

Поворотный стол может перемещаться вверх и вниз посредством вращательного движения и может быть зафиксирован на колонне с помощью стопорной гайки.

Система передачи энергии:

Состоит из двигателя, ступенчатого шкива, клинового ремня и шпинделя. Передача мощности объясняется в работе сверлильного станка.

Рукоятка подачи сверла:

При вращении маховичка шпиндель перемещается вверх и вниз в вертикальном направлении, чтобы обеспечить необходимое количество подачи для работы.

Здесь вращательное движение преобразуется в поступательное с помощью механизма зубчатой рейки, который описан ниже.

Патрон:

Используется для удержания заготовки. Как правило, патрон с 3 кулачками используется для удержания круглых компонентов, а патрон с 4 кулачками используется для удержания прямоугольных компонентов.

Зажим стола:

Используется для фиксации поворотного стола в желаемом месте.

Шпиндель:

Используется для удержания буровой коронки вместе с губками.

Сверло:

Это основная часть этого станка, которая используется для удаления материала в виде отверстий с поверхности заготовки.

Принцип работы сверлильного станка:

Когда мощность подается на двигатель, шпиндель вращается, и, таким образом, ступенчатый шкив, прикрепленный к нему, также вращается. На другом конце прикреплен еще один ступенчатый шкив, который переворачивается для увеличения или уменьшения скорости вращательного движения.

Теперь клиновой ремень помещается между ступенчатыми шкивами, чтобы приводить в движение передачу мощности. Здесь вместо плоского ремня используется клиновой ремень для повышения энергоэффективности.

Теперь вращается и сверло, которое было помещено в патрон и которое было соединено со шпинделем. При вращении шкивов вращается и шпиндель, который может вращать сверло.

При вращении шкивов вращается и шпиндель, который может вращать сверло.

Теперь, вращая маховик, шпиндель перемещается вверх и вниз в вертикальном направлении, чтобы обеспечить необходимое количество подачи для работы, и это сверло используется для проделывания отверстий в компоненте, помещенном в станок. порок.

Привод сверлильного станка:

Этот приводной механизм основан на механизме реечной передачи.

реечный механизм в сверлильном станкеКогда маховик вращается, он преобразует вращательное движение в поступательное с помощью рейки и шестерни.

Установка состоит из стойки (с мелкими канавками), шестерни, патрона и сверла. Сверло вставлено в патрон, патрон соединен со стойкой, и когда маховик вращается, шестерня вставляется в канавки стойки [показано на рис.] и, таким образом, вращательное движение преобразуется в линейное движение, и поскольку этот механизм работает с помощью зубчатой рейки и шестерни, называемой механизмом рейки и шестерни.

Типы сверлильных станков:

Ниже приведен список сверлильных станков, которые используются в промышленности для производства материалов.

- Радиально-сверлильный станок

- Вертикальный сверлильный станок

- Многошпиндельный сверлильный станок

- Станок для глубокого сверления

- Чувствительный сверлильный станок

- Переносной сверлильный станок

- Многосверлильный станок

Описание вышеперечисленных типов сверлильных станков приведено ниже. следует.

Радиально-сверлильный станок:

Радиально-сверлильный станок используется для сверления отверстий в компонентах, но он сильно отличается от обычного сверлильного станка. Радиально-сверлильный станок имеет рычаг, который может вращаться в заданном радиусе.

Радиально-сверлильный станок Если компонент большой, и если он не может удерживаться на рабочем столе, то этот компонент нужно положить на землю и, вращая радиальный рычаг, выполнить операцию.

Вертикальный сверлильный станок:

Используется для сверления отверстий среднего размера в компонентах.Он тяжелее и крупнее сверлильного станка Sensitive.

Вертикальный сверлильный станок.Фото: IndiaMart.Большое количество оборотов шпинделя и подачи может быть доступно для различных видов работ.

Вертикальный сверлильный станок может иметь диапазон сверления сверл диаметром 75 мм.

Многошпиндельный сверлильный станок:

Как видно из названия, эти сверлильные станки имеют несколько шпинделей, которые расположены далеко друг от друга.

Многошпиндельный сверлильный станок.Фото любезно предоставлено IndiaMartЭтот станок используется, когда нужно просверлить большое количество отверстий на одной заготовке или проделать отверстия на отдельных заготовках.

Благодаря этой операции производительность будет выше.

Станок для глубокого сверления отверстий:

Эти типы сверлильных станков предназначены для сверления глубоких отверстий в различных компонентах автомобилей, таких как шатуны, шасси самолета, внутреннее отверстие гидравлического цилиндра, корпуса топливных форсунок, оборудование для разведки месторождений нефти и т. Д.

Д.

Он должен обеспечивать добавление охлаждающей жидкости во время удаления материала с компонентов.

Чувствительный сверлильный станок:

Здесь, в случае с Чувствительным сверлильным станком, когда оператор дает подачу инструмента в заготовку, он позволяет оператору «почувствовать» или «почувствовать» режущее действие заготовки на инструменте, и в этом причина. называется Чувствительным сверлильным станком.

Его также называют настольным сверлильным станком, о чем говорилось в начале статьи.

Портативный сверлильный станок:

Переносной сверлильный станок работает аналогично настольному сверлильному станку, но с той разницей, что переносной сверлильный станок можно брать с собой на разные рабочие места, поэтому его называют переносным сверлильным станком.

Микаэль Хэггстрём При этом настольный сверлильный станок может выполнять различные операции, но он может стоять на одном месте и неподвижен w. r.t. рабочие места.

r.t. рабочие места.

Сверлильный станок для группировки:

Как видно из названия, он имеет группу сверлильных головок с отдельными двигателями, прикрепленными к вертикальной колонне, и выполняет несколько операций одновременно.

Сверлильный станок Gang. Фото любезно предоставлено IndiamartОбычно он состоит из 4-6 сверлильных головок, расположенных рядом друг с другом, которые могут выполнять различные операции, такие как сверление, растачивание, развертывание, нарезание резьбы и т. Д.

Либо вы хотите создать маленькое отверстие, либо большое, несколько шпинделей выполнят эту операцию.

Количество операций с буровыми машинами:

Сверлильный станок выполняет следующие функции.

- Сверление

- Растачивание

- Развертка

- Нарезание резьбы

- Точечная обработка

- Трепанирование

- Хонингование

- Зенковка

- Заточка

Объяснение операций, выполняемых на сверлильных станках:

Объяснение заключается в следующем.

Буровые работы:

Операция сверления отверстий на поверхности заготовки с помощью сверла называется операцией сверления.

Растачивание:

Операция увеличения существующего отверстия называется операцией растачивания. Существующее отверстие было создано в результате бурения.

Развертка:

Операция определения размера и чистовой обработки существующего отверстия с помощью расширителя называется операцией развертывания.

Развертка — это многоточечный режущий инструмент, имеющий несколько режущих кромок для чистовой обработки поверхности.

Нарезание резьбы:

Это операция создания внутренней резьбы с помощью режущего инструмента, называемого метчиком, и эта операция называется операцией нарезания резьбы.

Операция по обращению с пятном:

Это операция по удалению стружки с поверхности отверстия таким образом, чтобы имела место правильная посадка болтов, и это удаление может быть выполнено с помощью концевой фрезы с использованием сверлильного станка.

Операция трепанации:

Операция трепанации без сверления используется для получения большого отверстия диаметром более 50 мм. Эту операцию трепанации нельзя использовать для глухих отверстий.

Хонинговальная операция:

В этой операции инструмент будет вращаться и совершать возвратно-поступательные движения вокруг своей оси для получения очень гладких отверстий.

Эта операция хонингования в основном используется для чистовой обработки отверстий в цилиндре двигателя внутреннего сгорания.

Расточка:

Операция зенковки используется для увеличения определенной части отверстия.

Зенковка:

Операция зенковки используется для увеличения конца отверстия и придания ему конической формы на меньшем расстоянии.

Это различные операции, которые выполняются на сверлильных станках.

Давайте узнаем о преимуществах и недостатках сверлильного станка , а также о его применениях.

Преимущества сверлильного станка:

Преимущества сверлильного станка заключаются в следующем.

- Требует меньше труда.

- Оператор настольного сверлильного станка поддерживает высокую точность и аккуратность, тогда как в случае автоматического сверлильного станка высокую точность обеспечивает сам станок.

- Простота эксплуатации

- Низкие затраты на обслуживание.

Недостатки сверлильного станка:

Недостатки сверлильного станка следующие.

- Так как он делает грубые отверстия во время сверления. Следовательно, можно ожидать средней чистоты поверхности, но не высокой чистоты поверхности.

- Обрабатывается деталь небольшого размера, которая может поместиться на рабочем столе, тогда как детали большого размера не обрабатываются.

- При неправильном зажиме между сверлом и заготовкой существует вероятность поломки сверла.

Применения сверлильного станка:

Применения сверлильного станка следующие.

- Открытые горные работы

- Зенковка

- Зенковка

- Подземные горные работы

- Нарезание резьбы и т. Д.

Это различные типы сверлильных станков.Давайте подробно рассмотрим его преимущества, недостатки и возможности применения.

Дополнительные ресурсы:

Фрезерный станок

Токарный станок

Шлифовальный станок

Внешние ссылки:

Сверлильный станок— Принцип работы и применение

Сверлильный станок, также известный как сверлильный пресс, используется для прорезания отверстий в металле, дереве или любых других материалах, способных выдерживать большие силы сверления.В сверлильном станке используется сверлильный инструмент, называемый сверлом, с острыми режущими кромками на острие. Сверлильные станки делятся на 4 класса: вертикальные, вертикальные, радиальные и специальные. Некоторые из сверлильных станков, которые подпадают под эти классы: вертикальный или колонный сверлильный станок, чувствительный сверлильный станок, многосверлильный станок, радиально-сверлильный станок, многошпиндельный сверлильный станок, вертикальный сверлильный станок, переносной сверлильный станок и многие другие.

Строительство

Составные части сверлильного станка:

Основание : Основание служит опорной конструкцией для машины.Обычно он сделан из тяжелого серого чугуна и имеет прорези для поддержки конструкций, которые слишком велики для стола.

Колонна : Колонна обычно имеет круглую структуру и изготавливается из серого чугуна или высокопрочного чугуна для больших станков или стальных труб для сверлильных станков меньшего размера. Он поддерживает стол и верхнюю половину сверлильного станка.

Таблица : Стол предназначен для перемещения заготовки по колонне.Его также можно поворачивать вокруг колонны для достижения предполагаемого рабочего положения. Подавляющее большинство рабочих столов имеют прорези, отверстия и другие конструкции в качестве аксессуаров для удержания работы. Некоторые столы также можно вращать вокруг горизонтальной оси.

Головка : Шпиндель, пиноль, шкивы и двигатель расположены в головке сверлильного станка. Клиновой ремень прикреплен к двигателю, приводящему в движение шкив, расположенный в передней части головки. Это, в свою очередь, приводит в движение шпиндель, который заставляет сверло работать.Скорости ступенчатого V-образного шкива можно изменить, изменив положение ремня.

Угловые пластины : Угловые пластины предусмотрены для поддержки действия за край. Они состоят из отверстий и прорезей, которые помогают прижимать заготовку к столу, а также удерживают ее вместе. Они также точно выравнивают работу перпендикулярно поверхности стола.

Шаблоны для сверления: Шаблоны для сверления используются, когда требуется многозадачность. Когда требуется проделать несколько отверстий в одном месте.Это также помогает разместить работу в удобном положении для сверления. Шаблон также используется для прямого направления сверла с помощью буровых втулок.

Рабочие

При подаче питания шпиндель, который соединен с двигателем, начинает работать. Радиальный рычаг регулируется в зависимости от типа операции и высоты обрабатываемой детали. Патрон соединен со шпинделем и удерживает сверло в своих губках. Сверлильная головка регулируется по точке приложения на обрабатываемой детали, и обеспечивается подходящая подача.Затем сверло очень легко входит в заготовку. Когда маховик вращается, шестерня, прикрепленная к рейке, также вращается, что преобразует вращательное движение в линейное. Этот приводной механизм называется механизмом реечной передачи.

Приложения

Основное применение сверлильного станка — создание отверстий различной формы и размера на любой заготовке. На рынке доступен ряд сверлильных станков для выполнения различных операций.Для завинчивания и крепления используются ручные дрели. Плотники используют перфоратор для сверления и фиксации деревянных деталей. Аккумуляторные дрели полезны при отсутствии электроснабжения. Фрезерный сверлильный станок широко применяется в отраслях, где требуется смешивание и измельчение твердых и жидких веществ. Станок для сверления колонн (также называемый сверлильным прессом) используется в коммерческих целях, где требуется массовое производство просверленных материалов различного размера и формы, таких как металлические листы, пластик, дерево, стекло и т. Д.Производительность сверлильного станка зависит от множества факторов, а именно от диаметра стойки, вершины шпинделя, хода шпинделя, скорости шпинделя и электронного двигателя, используемого в станке.

На рынке доступен ряд сверлильных станков для выполнения различных операций.Для завинчивания и крепления используются ручные дрели. Плотники используют перфоратор для сверления и фиксации деревянных деталей. Аккумуляторные дрели полезны при отсутствии электроснабжения. Фрезерный сверлильный станок широко применяется в отраслях, где требуется смешивание и измельчение твердых и жидких веществ. Станок для сверления колонн (также называемый сверлильным прессом) используется в коммерческих целях, где требуется массовое производство просверленных материалов различного размера и формы, таких как металлические листы, пластик, дерево, стекло и т. Д.Производительность сверлильного станка зависит от множества факторов, а именно от диаметра стойки, вершины шпинделя, хода шпинделя, скорости шпинделя и электронного двигателя, используемого в станке.

Написано Яшем Шахом

Этот блог, написанный г-ном Яшем Шахом, посвящен станкам, включая станки для мастерских, деревообрабатывающие станки, станки для обработки листового металла, предоставленные Bhavya Machine Tools, ведущим дистрибьютором станков в Индии.

Принципы сверления отверстий EDM

Электроэрозионный электроэрозионный станок для сверления отверстий означает «Электроэрозионная обработка». Электроэрозионное сверление отверстий — это уникальный и быстрый способ получения полуточных отверстий в проводящих материалах независимо от их твердости на относительно высоких скоростях. Используя быстро генерируемый генератор включения / выключения для создания искр, машина регулирует расстояние между электродом, удерживаемым во вращающемся шпинделе, от разрушаемого материала. Как и во всех процессах электроэрозионной обработки, в процессе сверления отверстий (или иногда называемого «выталкиванием») для испарения материала используется электричество, благодаря быстро возникающим процессам искрообразования частицы затвердевших проводящих материалов превращаются в простую пыль и, как и в других процессах электроэрозионной обработки, используются промывочная жидкость или «диэлектрик» для смывания этих эродированных частиц с разреза и осаждения промывочной жидкости на дно просверливаемой скважины требует бурового электрода с возможностью сквозного отверстия или, лучше всего описываемого как «трубка».В качестве диэлектрика обычно используется деионизированная вода (для контроля процесса эрозии) или другие комбинации химических веществ, такие как Vytol.

Буровые трубы EDM, как правило, из недорогого материала, но с высокой проводимостью, такого как латунь или медь и медный сплав. Эти бурильные трубы или «электроды» легко изнашиваются в процессе электроэрозионной обработки и должны часто заменяться. Полученное отверстие может быть примерно в 200-250 раз меньше эффективной глубины сверления, поэтому этот процесс чрезвычайно эффективен для длинных и глубоких небольших отверстий.Типичный диаметр отверстия составляет от 0,010 дюйма до 3/16 дюйма. Существуют также приложения и системы для 5-осевой обработки, которые позволяют создавать отверстия под разными углами в зависимости от приложения.

Щелкните здесь, чтобы просмотреть видеоролик о сверлении малых отверстий EDM Карла Соммера из компании Reliable EDM

Обычно этот процесс используется для извлечения сломанного метчика / сверла / расширителя, отверстия для запуска электроэрозионных отверстий и отверстий для охлаждения в компонентах аэрокосмического двигателя, а также для многих других более конкретных приложений.

Общие отрасли промышленности для этой технологии включают аэрокосмическую промышленность, энергетику, машиностроительный цех, инструмент и штампы, режущие инструменты, изготовление / ремонт форм и медицину.

Нажмите ЗДЕСЬ, чтобы узнать больше о электроэрозионном станке для сверления отверстий от Carl Sommer из надежного электроэрозионного станка

Если вам нужна информация об электроэрозионной обработке малых отверстий или любом другом электроэрозионном станке или процессе обработки, специалисты Southern Fabricating Machinery Sales, Inc. могут помочь вам. Позвоните нам сегодня по телефону 813-444-4555 или свяжитесь с нами ЗДЕСЬ

Обзор технологий вертикального и наклонно-направленного бурения для разведки и разработки глубоких залежей нефти

Разработка методов направленного бурения

Первое поколение методов наклонно-направленного бурения

Первое поколение методов наклонно-направленного бурения является результатом начального наклонно-направленного бурения.Существует два вида метода направленности (Inglis 1987; Short 1993; Chen 2011; Han 2011):

- 1.

Пассивно-направленное бурение: траектория скважины определяется законом естественного отклонения пластов, изгиб бурильной колонны и буровое долото также могут влиять на траекторию скважины, но траекторию скважины нельзя точно контролировать.

- 2.

Активное наклонно-направленное бурение: для активного управления траекторией скважины по предполагаемой траектории используются специальные устройства, инструменты и технологические мероприятия, суть активного наклонно-направленного бурения — изменение отклонения оси инструмента от оси скважины искусственным способом. В течение этого периода для бурения наклонно-направленных скважин использовались обычная компоновка низа бурильной колонны (КНБК) и клин-отклонитель.

- (я)

Обычная КНБК: обычная КНБК с мультистабилизатором может использоваться для управления углом отклонения ствола скважины на основе принципа рычага или маятникового эффекта, это начальный и активный метод направленности.В соответствии с функцией КНБК может быть классифицирована как КНБК с наклоном, понижением угла, удержанием угла или жесткой КНБК. Этот метод полезен для очистки ствола скважины, уменьшения сопротивления бурильной колонны, уменьшения угла излома и экономии затрат на бурение. Но нет возможности контролировать азимут скважины.

- (ii)

Отклоняющий клин / отклоняющий клин: первым инструментом для отклонения скважины должен быть дефлектор, также называемый клином-отклонителем, это специализированный инструмент, который используется для отклонения бурового долота от оси скважины и направления в требуемом направлении.Таким образом, перед спуском в скважину выполняется направленный процесс. Для управления азимутом можно использовать клин-отклонитель, он преодолевает недостаток традиционной КНБК. Однако у этого метода очень много недостатков: многократные и повторяющиеся отключения, отказ от отклонения, потеря времени и средств, сложные операции и низкая точность управления. При изменении азимута скважины грань инструмента фиксируется, что также называется режимом фиксированной грани инструмента. Чтобы продолжить изменение азимута скважины, торцовая поверхность инструмента должна регулироваться прерывисто, это означает, что новое отверстие и исходное отверстие существуют в сужающейся плоскости, поэтому это можно назвать режимом настройки азимута на сужающейся плоскости.В некоторых специализированных ситуациях этот метод по-прежнему работает эффективно, например, зарезка бокового ствола, зарезка бокового ствола — это процедура отклонения исходного ствола в точке над дном и бурение нового ствола в другом направлении, это может быть выполнено как в открытом, так и в обсаженном стволе. Обычно используется для обхода рыбы или бурения к другому объекту, расположенному вдали от исходного ствола скважины. Кроме того, при бурении сверхглубокой скважины с высокой температурой, которая приводит к отказу ВЗД и не работает, этот метод может быть эффективным методом замены.

- (я)

Направленная техника второго поколения

Направленная техника второго поколения является результатом изобретения и развития инструментов. В этот период типичной особенностью является изобретение забойного двигателя и метода контроля.

- 1.

Забойный двигатель обычно включает поршневой двигатель (PDM), турбобур и электродрель (Short 1993; Chen 2011; Han 2011).ВДП и турбобур используют давление и объем циркулирующего бурового раствора для вращения долота, но электродрель использует электрическую энергию для вращения долота. Это в сочетании с другими инструментами (гибочная штанга, гибочное соединение, эксцентриковое соединение или аналогичные инструменты) обеспечивает эффективный метод изменения направления ствола скважины.

- 2.

Метод мониторинга включает инклинометр с плавиковой кислотой и фотографический инклинометр (Short 1993; Chen 2011).Для достижения цели регулировки азимута ключом является фиксация всей бурильной колонны и позволяет забойному двигателю вращать долото, это означает, что поверхность инструмента фиксируется во время процесса регулировки, ее можно назвать фиксированной буровой головкой. струнный режим. Лицо инструмента можно регулировать непрерывно, это означает, что новое отверстие и исходное отверстие существуют в плоскости сужения, поэтому этот режим также можно назвать режимом настройки азимута в плоскости сужения. Однако по сравнению с первым поколением траектория становится более плавной и точной.Между тем, инструменты для бурения с ВЗД и турбо-бурения также могут использоваться как для скользящего, так и для вращательного бурения, вращательное бурение с ВЗД также называется композитным бурением, оно широко используется для повышения скорости проходки (ROP) как в направленном, так и в вертикальном направлении. колодцы.

Кроме того, в этот период появляется еще один вид направленного метода, который называется струйным или подталкиванием. Это процедура отклонения ствола без использования обычных направляющих узлов.Он наиболее эффективен в более мягких породах и для создания углов при низкой скорости наращивания. Это умеренно эффективный метод наклонно-направленного бурения при благоприятных условиях, но не имеет широкого применения. Максимальное нарастание угла составляет около 0,5–1,5 ° / 100 футов в скважинах с малыми углами сноса. Это дает длинный, гладкий, изогнутый участок с полунормальным сверлением. Процедура используется для постепенного отделения группы лунок друг от друга. Он также используется для перемещения точки зарезки в направлении цели и уменьшения угла, необходимого при более позднем наклонно-направленном бурении.

Третье поколение направленных методов

Третье поколение направленных методов является результатом передовых методов или инструментов мониторинга. В течение этого периода типичной особенностью является появление измерений во время бурения (MWD), которые улучшают измеряемую и контролируемую точность, направленные операции могут выполняться во время бурения (Chen 2011; Han 2011). Кроме того, из-за того, что изначально инструмент ВЗД был прямым, для повышения эффективности направленного бурения инструменты ВЗД были разработаны с изгибающимся корпусом, например, прямой ВЗД, ВЗД с одним изгибом, ВЗД с двойным изгибом и т. Д.Одной из популярных разновидностей двигателя является PDM с одним изгибом, изгиб которого расположен около нижнего конца. Этот метод относится к режиму фиксированной грани инструмента, грань инструмента можно регулировать непрерывно, это означает, что новое отверстие и исходное отверстие существуют в конической плоскости, поэтому этот режим также можно назвать режимом регулировки азимута на поверхности цилиндра. Благодаря усовершенствованию методов и инструментов мониторинга, работа с направлением значительно упростилась. До сих пор третье поколение по-прежнему является основным методом наклонно-направленного и горизонтального бурения.

Четвертое поколение направленных методов

Четвертое поколение направленных технологий является результатом автоматизации бурения, типичной особенностью которых является изобретение роторной управляемой буровой системы (RSDS) (Chen 2011; Han 2011). Из-за того, что забой инструмента необходимо регулировать искусственно, бурильную колонну необходимо фиксировать при наклонно-направленном бурении, то есть так называемом скользящем бурении. Поскольку сопротивление бурильной колонны всегда противоположно направлению движения, что приводит к увеличению сопротивления бурильной колонны и плохо влияет на эффективность бурения, очистку ствола, качество ствола и т. Д.Таким образом, для повышения эффективности бурения и контролируемой точности, а также уменьшения сопротивления бурильной колонны, RSDS был впервые разработан компанией Schlumberger в 1999 году. RSDS позволяет нам планировать стволы скважин сложной геометрии, включая наклонно-направленные, горизонтальные и скважины с большим отходом от вертикали. Это позволяет непрерывно вращать бурильную колонну при управлении скважиной и устраняет проблемный режим скольжения обычных управляемых двигателей. В настоящее время отрасль классифицирует RSDS на две группы: более распространенные системы «контроля изгиба» и менее зрелые системы «контроля отклонений» (Даунтон и др.2000).

- 1.

Системы «контроля отклонения» разработаны на основе традиционной КНБК, стабилизатор переменного диаметра (DVS) используется для контроля отклонения скважины.

- 2.

Системы «контроля изгиба» также являются обычным RSDS, в отрасли системы «контроля изгиба» подразделяются на два типа: более распространенные системы «толкни бит», включая систему PowerDrive и систему AutoTrak, и менее зрелые « наведи бит », включая систему Geo-Pilot и систему CDAL.

Развитие и особенности направленных методов можно резюмировать в таблице 2. Ясно обнаружено, что точность определения направления и качество ствола скважины улучшаются с развитием методов направленного действия.

Таблица 2 Развитие направленных методов (по Хань 2011)Инструмент для направленного бурения

Большая часть скважинного оборудования для наклонно-направленного и горизонтального бурения обычно аналогична вертикальному бурению, например, бурильная труба, тяжелая труба, компрессионная труба, утяжеленная бурильная труба, спиральная бурильная труба с канавками, заменяющий переводник, сверло с короткой пони воротник, стабилизаторы и тд.Ясно, что без усовершенствованных инструментов для наклонно-направленного бурения может быть физически невозможно бурение данной скважины, скважина может быть пробурена в неоптимальном месте или может быть более дорогостоящим или рискованным. Развитие техники направленного действия обеспечивается передовыми инструментами направленного действия. В соответствии с историей развития направленных методов, основные направленные инструменты можно резюмировать следующим образом: дефлектор, забойный двигатель, RSDS и система вертикального бурения.

Инструменты для отклонения

Инструменты для отклонения можно определить как клиновидный стальной инструмент, имеющий сужающуюся вогнутую канавку вниз с одной стороны для направления долота-отклонителя в стенку отверстия.Доступны два типа отклонителей (Inglis 1987; Short 1993; Chen 2011):

Съемный отклонитель

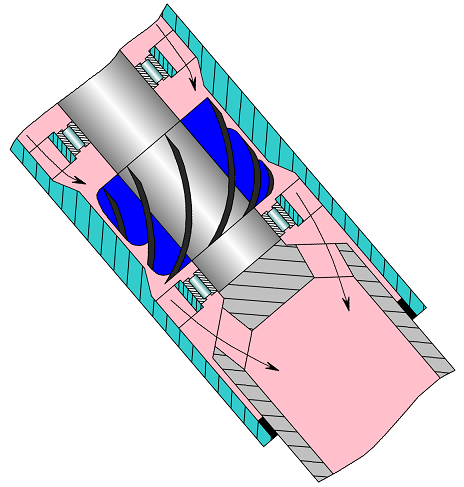

Съемный отклонитель может использоваться для инициирования отклонения в открытом стволе или выравнивания искривленных вертикальных скважин (Inglis 1987) . Как показано на рис. 4а, клин-отклонитель состоит из стального клина с долотом на дне для предотвращения движения после начала бурения. Коническая вогнутая часть имеет твердое покрытие для уменьшения износа. В верхней части клина-отклонителя находится воротник, который используется для извлечения инструмента после того, как пробурена первая часть ствола скважины.К бурильной колонне клин-отклонитель крепится с помощью срезного пальца. Спустившись в скважину, бурильную колонну поворачивают до тех пор, пока режущая кромка клина-отклонителя не будет правильно установлена. Путем приложения веса с поверхности острие долота прочно устанавливается в пласт или цементную пробку. Стопорный штифт срезан, и можно начинать сверление. Пилотное отверстие малого диаметра пробурено на глубину примерно 15 футов ниже носка клина-отклонителя. После того, как это отверстие будет обследовано, долото и отклонитель отключаются.Затем запускают открывалку, чтобы развернуть отверстие до полного размера. После запуска отклоненного участка ствола скважины можно запустить роторную сборку здания, чтобы продолжить зарезку бокового ствола.

Рис. 4Принципиальная схема съемного и постоянного отклонителя. a Съемный отклонитель (Inglis 1987) и b Постоянный отклонитель (короткий 1993)

Постоянный клин-отклонитель

Постоянный клин-отклонитель в основном используется в обсаженном стволе для зарезки бокового ствола вокруг рыбы или обхода обрушенной обсадной колонны (Inglis 1987).Как показано на рис. 4b, обсадная колонна с заглушкой устанавливается в точке зарезки, чтобы обеспечить основу для клина-отклонителя. На клин-отклонитель работает фреза, которая прорезает «окно» в обсадной колонне. После установки клина-отклонителя в нужном направлении и срезания стопорного штифта начинается операция фрезерования. После того, как окно вырезано, мельница вынимается из отверстия и запускается пилотное долото малого диаметра. Впоследствии пилотное отверстие расширяется до полного размера. Следующим шагом является запуск ротационной сборки здания для продолжения зарезки бокового ствола.

Забойный электродвигатель

Наиболее распространенный в настоящее время метод отклонения скважины включает запуск забойного электродвигателя, включая ВЗД и турбобур, для приведения в движение долота без вращения всей бурильной колонны. Отклонение обеспечивается специальным переводником, размещенным над двигателем для создания боковой силы на долоте.

Инструменты PDM