Щепорез для изготовления арболита (чертежи станка)

Энтузиастам, решившим начать строительство дома из арболита своими руками, небезынтересно будет узнать о том, как можно сэкономить на материалах. Лучшим способом это осуществить будет самостоятельное изготовление арболита. Но тут стоит помнить, что просто желания будет совершенно недостаточно, потому что изготовление качественного продукта без соответствующего оборудования практически невозможно.

Специфическая технология производства арболита требует особого оборудования, такого как пресс и щепорез. С помощью пресса будет осуществляться уплотнение материала, а щепорез обеспечит процесс необходимым сырьем в виде игольчатого древесного заполнителя необходимой фракции и формы. Причем для его приготовления подходят отходы древесного производства в любом виде, кроме опилок. Пресс отыскать не составит особых проблем, а вот со щепорезом дело иное.

Подробнее о щепорезе

В массовом производстве арболита используются стационарные станки огромной производительности (несколько десятков кубометров в час). Но для личного использования такие махины совершенно ни к чему. Для приготовления арболита достаточно будет и небольшого роторно-молоткового щепореза, поставленного в гараже или во дворе под навесом.

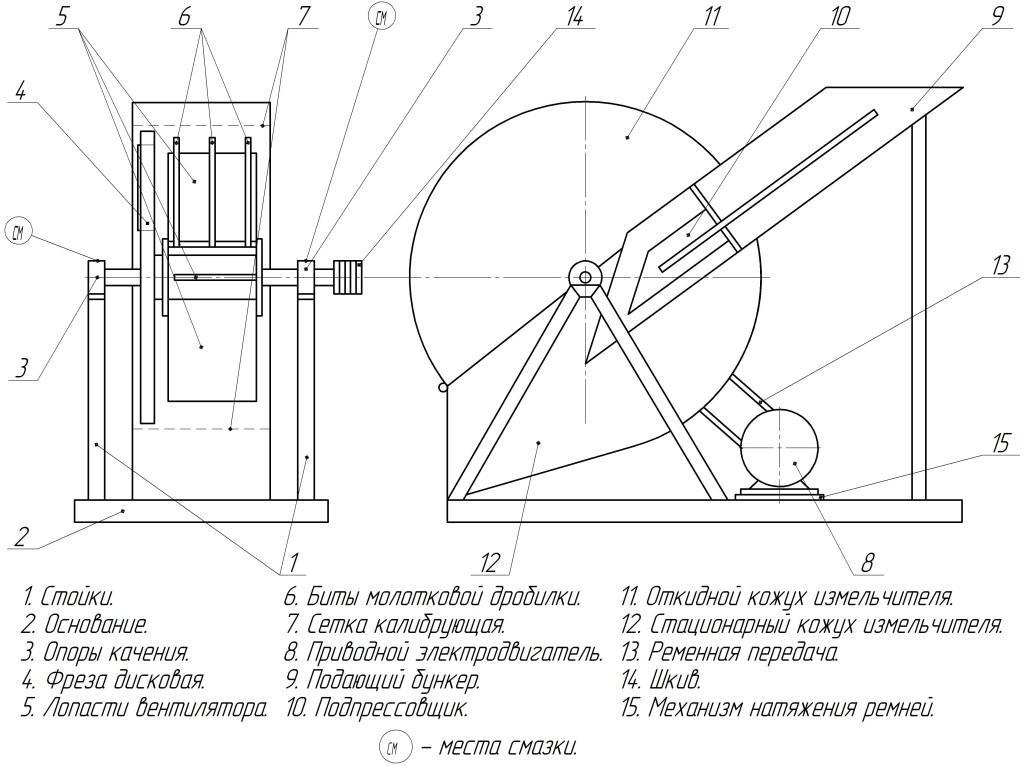

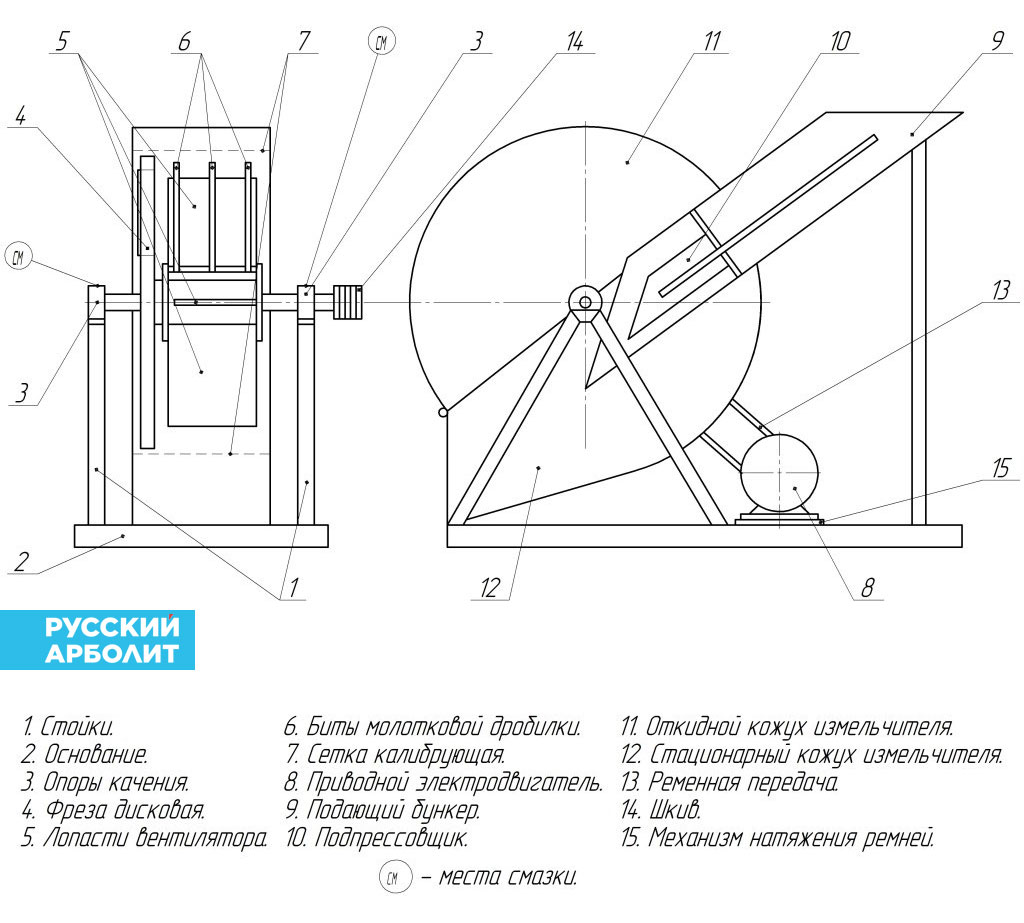

Этот станок представляет собой простейший механизм, работающий от электросети. Он состоит из следующих компонентов:

- Корпус с откидным или съемным кожухом.

- Вал.

- Плоские молотки, свободно вращающиеся и разделенные специальными отбойниками по секторам.

- Диск, на котором закреплены ножи.

- Сито с отверстиями диаметром от 15 до 20 миллиметров.

- Патрон, через который осуществляется подача отходов деревообработки.

После того как на щепорез подается питание, двигатель начинает вращаться и предает это вращение барабану с лезвиями через вал. Остается только вбрасывать в патрон все древесные отходы и они будут практически мгновенно превращаться в щепу.

Щепа для производства арболитовых блоков

Щепорез

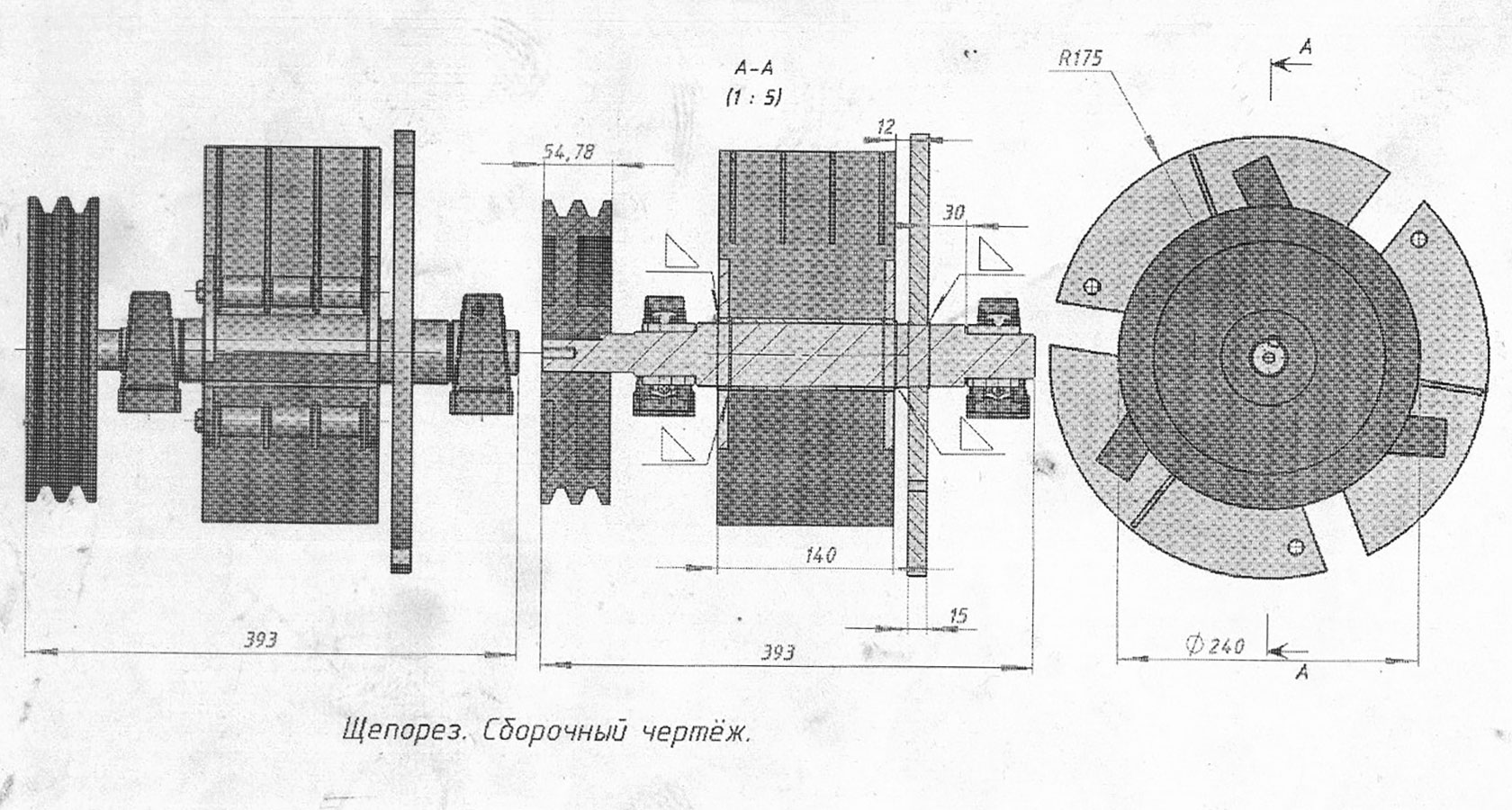

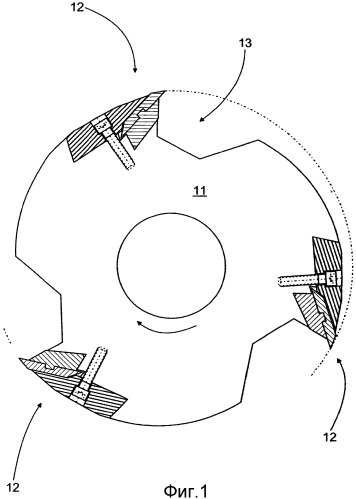

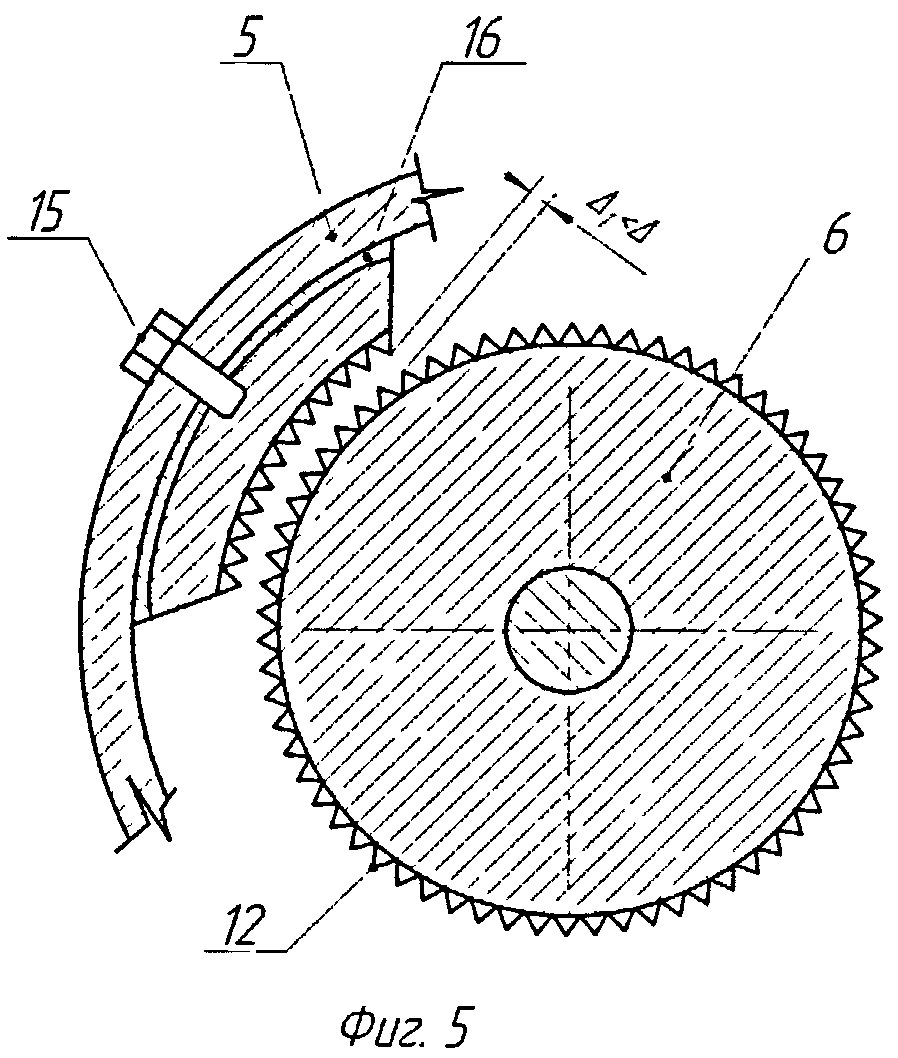

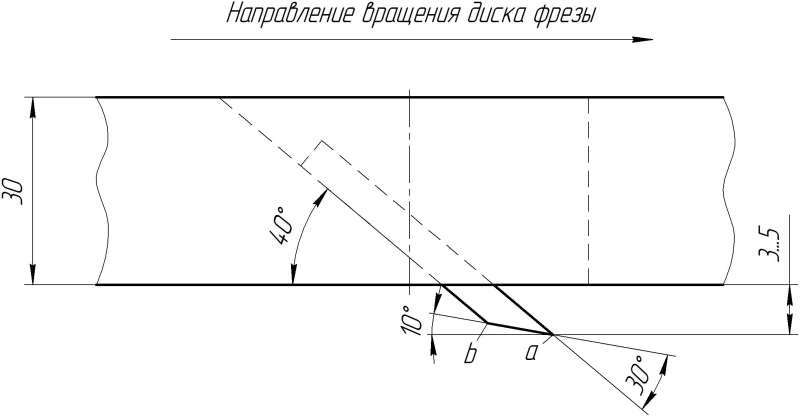

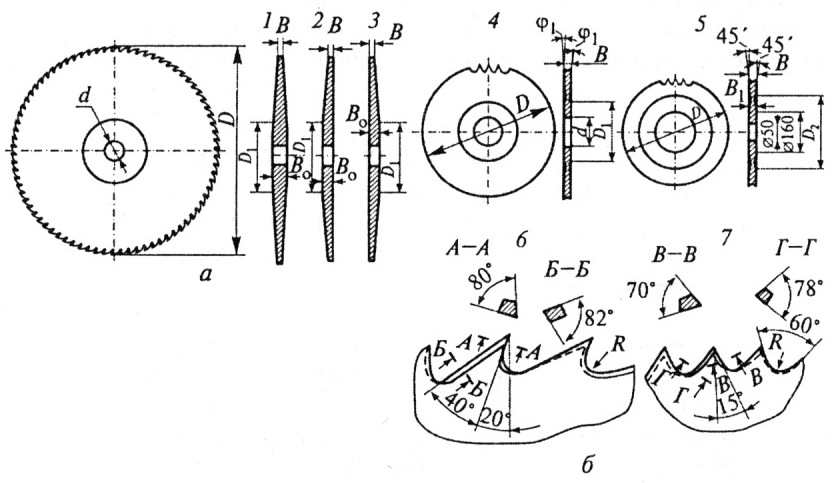

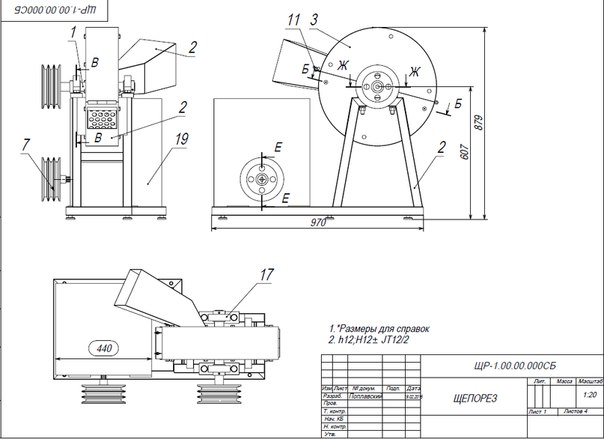

Чертеж щепореза

Чертеж щепореза

Как сэкономить на приобретении станка

Даже самый простенький щепорез имеет такую стоимость, что поневоле вынуждает задуматься над тем, чтобы сэкономить на чем угодно. Если покупать его для ведения бизнеса, то это еще полбеды. Совсем другая картина вырисовывается, если станок нужен для личных нужд. В этом случае дешевле всего будет собрать его самостоятельно. При наличии чертежей собрать его будет несложно, но проблема может возникнуть с подходящими материалами.

Если нет возможности изготовить детали самостоятельно, то можно заказать их изготовление на стороне. Но тут тоже есть нюанс. Без необходимой документации эти детали будут сделаны на глаз, что скажется на надежности всей конструкции. Поэтому просто необходимо обзавестись чертежами станка в сборе и отдельных деталей.

Необходимую документацию можно поискать в свободном доступе или заказать ее изготовление у какого-нибудь конструктора.

Это будет стоить гораздо дешевле, чем покупка готового щепореза.

Видео

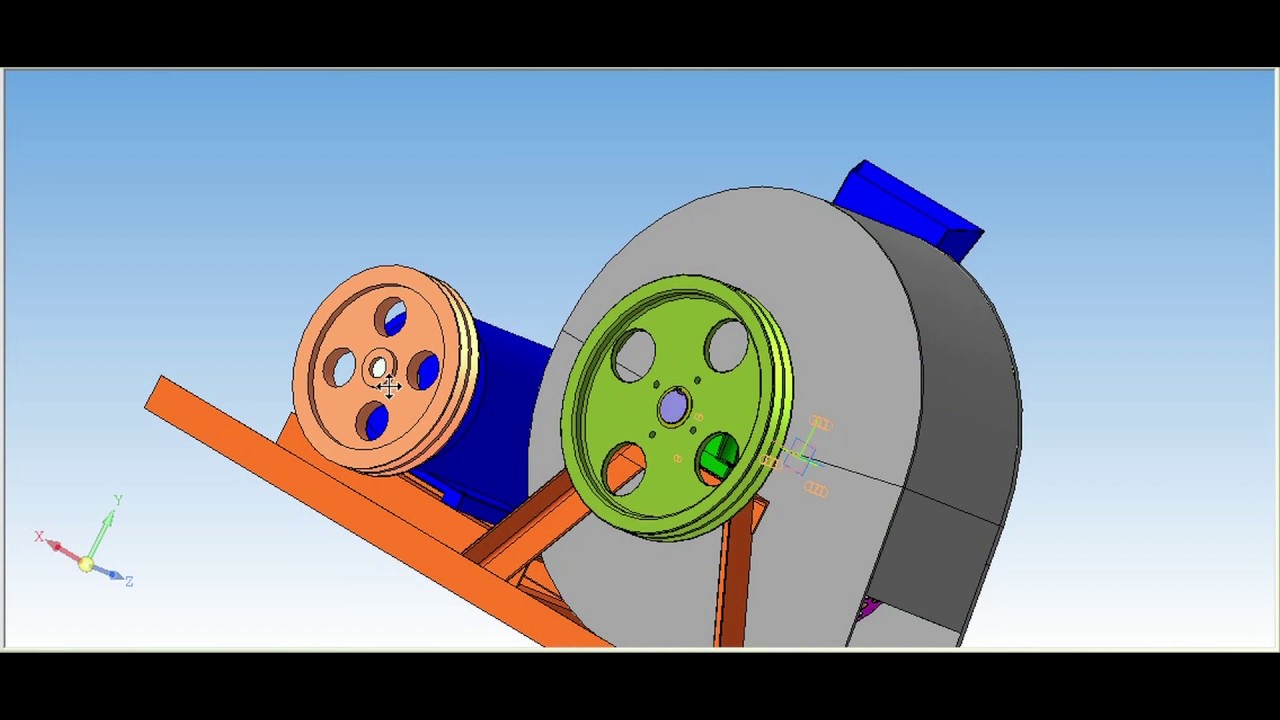

Щепорез ИД 350 — Чертежи, 3D Модели, Проекты, Лесное хозяйство и деревообработка

Щепорез\Вал.m3d

Щепорез\Деталь 2.m3dЩепорез\Деталь.m3d

Щепорез\Кожух верх.a3d

Щепорез\Кожух верх.m3d

Щепорез\кожух низ.m3d

Щепорез\кожух. m3d

m3d

Щепорез\молоток.m3d

Щепорез\нож ответный.m3d

Щепорез\нож.m3d

Щепорез\питатель.m3d

Щепорез\пластина.m3d

Щепорез\под молоток.m3d

Щепорез\подшипник ucp206.m3d

Щепорез\ремень.m3d

Щепорез\сетка.m3d

Щепорез\Станина. m3d

m3d

Щепорез\Технологическая сборка.jpg

Щепорез\Технологическая сборка.t3dЩепорез\Технологическая сборка.t3d.bak

Щепорез\Чертежи\Вал _ Щепорез.cdw

Щепорез\Чертежи\Вставка под

Щепорез\Чертежи\Кожух верх _ Щепорез.cdw

Щепорез\Чертежи\Маховик _ Щепорез.cdw

Щепорез\Чертежи\Молоток _ Щепорез.cdw

Щепорез\Чертежи\Нож _ Щепорез.

Щепорез\Чертежи\Пластина _ Щепорез.cdw

Щепорез\Чертежи\Пластина прижимная _ Щепорез.cdw

Щепорез\Чертежи\Рабочий орган _ Щепорез ИД350.cdw

Щепорез\Чертежи\Станина _ Щепкорез.cdw

Щепорез\Чертежи\Технологическая сборка.cdw

Щепорез\Чертежи\Шкив _ Щепорез.cdw

Щепорез\Чертежи\Шкив для АИР 100 _ Щепорез.cdw

Щепорез\Шкив.m3d

Щепорез\Шкив2. m3d

m3dЩепорез\Щепорез.a3d

Щепорез\Щепорез2.a3d

Щепорез\Электродвигатель АИР100L2,4,6,8.m3d

Щепорез\Электродвигатель АИР100S2,4.m3d

Щепорез\Чертежи

Щепорез своими руками : размеры станка, чертежи дробилки

Щепорез, изготовленный своими руками, представляет собой полезное приспособление, с помощью которого осуществляется переработка отходов деревообрабатывающего производства. Полученная в результате деревянная щепа может использоваться для изготовления отопительных брикетов, арболитовых блоков, а также как подстилка для домашних животных, утеплитель для сельскохозяйственных насаждений.

Понятие щепореза

Чаще всего щепорез оказывается необходим людям, которые планируют постройку помещения из арболитовых блоков. Покупка заводского станка — дорогая затея.

Выделяют следующие разновидности дробилки, все из них можно изготовить своими руками:

- С роторно-молотковым механизмом. Самый простой в изготовлении и универсальный прибор. Подойдет для переработки древесных отходов любого типа.

- Барабанный. Сложен в исполнении, поскольку не так легко найти барабан нужного размера.

- Дисковый. Данный вид станка легко сделать своими руками. Он состоит из вала, на который насажены диски.

Размеры измельченной древесины подлежат регулировке. Она осуществляется увеличением или уменьшением расстояния между дисками.

Размеры измельченной древесины подлежат регулировке. Она осуществляется увеличением или уменьшением расстояния между дисками. - Шредер. Имеет сложную конструкцию и применяется для грубого измельчения дерева. Изготовление такого щепореза предполагает использование мощных шестеренок или наличия двух валов, материалом для которых служат металлические уголки или самодельные ножи из рессоры.

Несмотря на различия, станков для щепы своими руками изготовленных, как правило, их принцип работы схож. Конструкция предполагает наличие двигателя, который осуществляет вращение вала. Вал же в свою очередь передает движущую силу на шкив барабана, который содержит режущие элементы. Эти элементы и производят переработку древесного материала в щепу.

Изготавливаем щепорез самостоятельно

Отдельные детали для изготовления по чертежам щепореза своими руками потребуется выточить на токарном станке. Другие же вполне реально смастерить в домашних условиях.

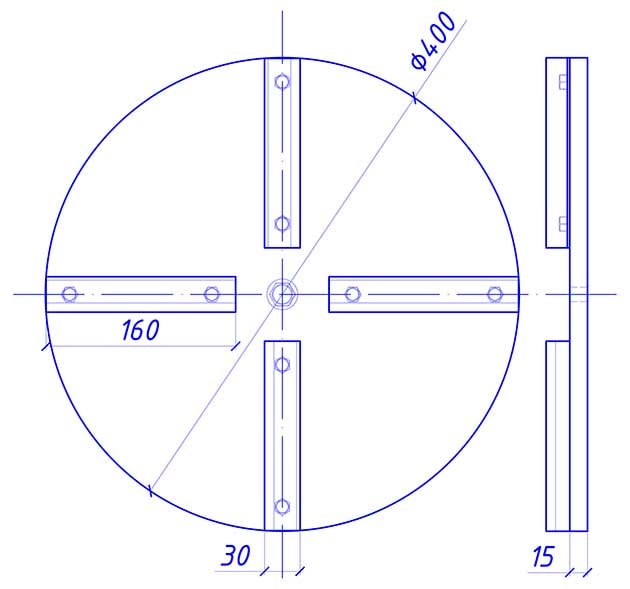

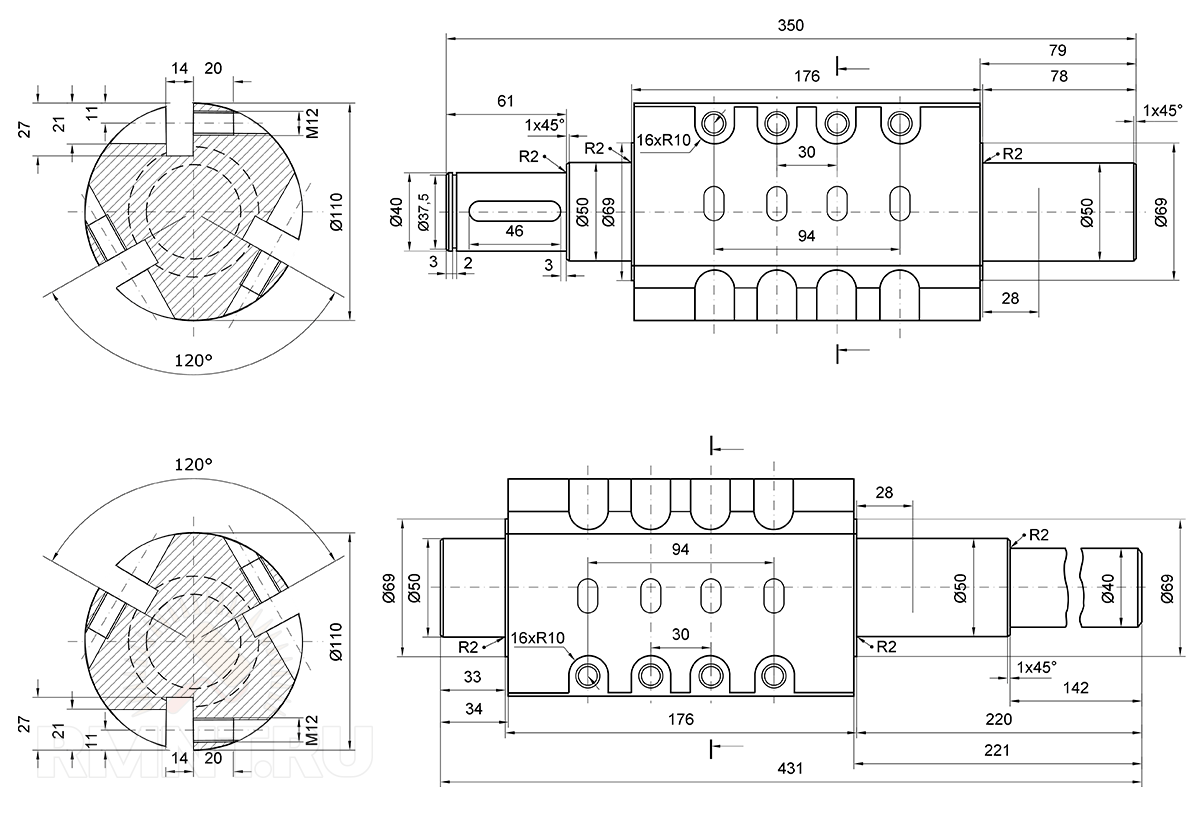

Диск с ножами

Диаметр маховика, представляющего собой диск, должен находиться в пределах от 300 до 350 мм. Толщина его должна составлять 20 мм. Диск функционирует как маховик, это предотвращает застревание в механизмах щепореза больших кусков дерева и исключает незапланированные паузы в работе. По этой причине маховик изделия должен обладать значительным весом.

Толщина его должна составлять 20 мм. Диск функционирует как маховик, это предотвращает застревание в механизмах щепореза больших кусков дерева и исключает незапланированные паузы в работе. По этой причине маховик изделия должен обладать значительным весом.

Для данного узла щепореза потребуется заготовка из металла. На токарном станке или с использованием других приспособлений необходимо пропилить в заготовке отверстие, которое послужит гнездом для установки вала. Также необходимо проделать крепежные отверстия и три паза. Через эти пазы части древесины будут транспортироваться к молоткам.

Для ножей отлично подходят автомобильные рессоры. Каждый будущий нож должен содержать 2 отверстия, которые необходимо зенковать, ведь головки винтов должны сидеть очень плотно.

Следующей операцией является закрепление ножей на диске, которое производится болтами с потайной шляпкой под шестигранник. Такой тип крепления обеспечит надежность соединения и неподвижность болтов во время подкручивания гаек с другой стороны изделия.

Молотки

Молотки представляют собой плоские пластины, располагающиеся на роторе. Толщина этих пластин должна составлять 5 мм. Их задача состоит в дополнительном дроблении деревянной щепы, после работы диска с ножами. Рекомендуется использовать покупные молотки, так как их изготовление своими руками — трудоемкий процесс.

Для изготовления арболитовой щепы расстояние между молотками в составе измельчителя должно составлять 24 мм.

Сито для щепореза

Внутри сита по чертежам размещается камера для растирки. Материалом для сита служит цилиндр из металла диаметром 30-35 см. Для того, чтобы смастерить такой цилиндр потребуется стальной лист длиной 942-1000 мм. В нем нужно пробить отверстия с радиусом 4-6 мм. Эти отверстия рекомендуется проделывать пробойником или иным приспособлением, поскольку их края должны быть неровными и острыми. Поэтому просверливание для данной операции не годиться.

Защитный кожух, воронка, приемный бункер и рама

Для защитного кожуха щепореза, а также воронки приемного бункера изделия сгодятся листы металла толщиной не менее 8-12 мм. Для нарезки нужного размера заготовок применяют чертежи. Удобнее будет подготовить выкройки из плотного материала, например картона, а затем вырезать заготовки уже из металла. Следом производятся сварочные работы для формирования объемного вида изделий и устанавливаются ребра жетскости, в качестве которых используют уголки из металла или трубы.

Для нарезки нужного размера заготовок применяют чертежи. Удобнее будет подготовить выкройки из плотного материала, например картона, а затем вырезать заготовки уже из металла. Следом производятся сварочные работы для формирования объемного вида изделий и устанавливаются ребра жетскости, в качестве которых используют уголки из металла или трубы.

Стоит учесть, что режущая часть при работе не должна задевать защитный корпус щепореза. Поэтому при его проектировании необходимо оставить зазор, то есть корпус должен иметь больший диаметр, чем режущая часть, на 3-5 см.

Дробильную часть щепореза оборудуют цапфой вала с подшипниками, молотками и режущим диском.

Следующий шаг в изготовлении щепореза предполагает проделывание отверстий для установки вала изделия, а также для подачи древесины и выхода готового продукта.

Устройство, предназначенное для подачи древесины, присоединяется к корпусу под углом, как правило, параллельно полу или станине.

Приводной механизм на щепорез при изготовлении его своими руками устанавливают в самую последнюю очередь.

Производят крепление электрического двигателя, потом шкивов соответствующего радиуса. Последний этап — соединение этих узлов ремнями. Применять можно обычные автомобильные ремни, только необходимо учесть их диаметр и размер.

Двигатель

Двигатель является важной частью готового агрегата, так как от его производительности зависит мощность щепореза, изготовленного своими руками, а также величина затрат по его эксплуатации.

Электрический мотор имеет ряд преимуществ:

- производит мало шума

- имеет меньшую массу

- экологичен

- не требует производить заправку

Однако стоит заметить, что зависимость двигателя от перепадов напряжения и привязанность к источнику питания может одним махом перечеркнуть все плюсы.

Бензиновый двигатель обладает большей мощностью и длительностью эксплуатации. При этом он громко работает, загрязняет окружающую среду и требует частой заправки.

Собираем узлы щепореза

Сборка щепореза осуществляется в следующей последовательности:

- Сбор режущего узла.

На вал осуществляется установка подшипников, диска с ножами и молотков.

На вал осуществляется установка подшипников, диска с ножами и молотков. - Подготовка кожуха к установке. Производится проделывание отверстий для вала, бункера приема и подачи деревянной щепы.

- Просверливание отверстий для крепежных болтов и приваривание воронки бункера подачи пиломатериалов.

- Сборка приводного механизма щепореза. Осуществляется установка двигателя на раме, крепление шкивов и установка приводных ремней.

- Закрепление рубильного блока, а также защитного корпуса, который способен уберечь от попадания в рабочий механизм щепореза посторонних предметов.

- Производится пробный запуск щепореза.

Техника безопасности

Эксплуатация дробилки древесины, собранной своими руками, требует обязательного соблюдения техники безопасности и технического обслуживания.

Перед началом работы, а также в ее ходе, необходимо внимательно следить за тем, чтобы в режущий блок не попало никаких посторонних предметов.

Частично от этой угрозы спасает изготовленный защитный кожух. Посторонний предмет приведет к затуплению режущих ножей или выхожу из строя всего щепореза.

На площадке, на которой производится изготовление деревянной щепы, не допускается присутствия детей.

Основные требования техники безопасности при эксплуатации щепореза, изготовленного своими руками:

- Рабочая одежда. Не допускается производить работу со станком, в форме со свисающими рукавами или другими частями одежды во избежание затягивания частей тела в режущую часть щепореза. Полезными также окажутся рукавицы, щиток для защиты лица, глаз и носа.

- Перед применением щепореза необходимо произвести затяжку болтов, а также убедиться в целостности корпуса и отсутствии механических повреждений двигателя. Если на дробилку установлен электрический двигатель, нелишним будет проверить заземление.

- После запуска двигателя необходимо дождаться полной раскрутки режущего узла.

Только после этого допускается загружать первую порцию древесины.

Только после этого допускается загружать первую порцию древесины. - Во время уборки готовой деревянной щепы необходимо произвести остановку двигателя щепореза и прекратить работу. Также не допускается нахождение людей в области выброса щепы во время ее производства на расстоянии 5 метров от выходного устройства.

- Не стоит забывать и о пожарной безопасности. Запрещается курить и пользоваться открытым огнем в непосредственной близости от работающего щепореза.

Щепорез, изготовленный своими руками, представляет собой полезное приспособление, с помощью которого осуществляется переработка отходов деревообрабатывающего производства. В ситуации, когда необходимо большое количество древесной щепы, а купить готовый щепорез не представляется возможным из-за его дороговизны, прибор изготавливают своими руками. Для этого потребуется понимание механизма работы устройства, наличие необходимых материалов и навыки работы с металлом.

Сборка щепореза, щепоруба своими руками

Много клиентов спрашивают как собрать самостоятельно щепорез. Нужны точно выполненные детали и следовать нашей пошаговой инструкции. Также нужны навыки электросварки, либо сварщик. Вдвоём собирать легче, но можно и одному, ничего сложного.

Нужны точно выполненные детали и следовать нашей пошаговой инструкции. Также нужны навыки электросварки, либо сварщик. Вдвоём собирать легче, но можно и одному, ничего сложного.

Все детали изготавливаются максимально точно, чтобы сборка была легкой и быстрой. Если Вы не обладаете навыками сварки, то можете попросить знакомых или соседа для помощи. Сборка щепореза занимает всего 1-2 дня неспешного труда. Конструкция очень проста. Валы изготавливаем из стали 40Х с последующей закалкой. Шкив для щепореза имеет два ручья, что дает максимальную сцепку привода двигателя и режущего барабана. Со стороны ножей корпус выполнен из толстой стали 10мм, на которую можно установить контр-нож не опасась что конструкция не выдержит нагрузки при рубке древесины в щепу. Диаметр диска составляет 350мм, толщиной 20мм, это даёт хорошую инерционную силу маховику, что очень важно. На маховик устанавливаются лопасти(лопатки), и молотки — они добивают разрубленную щепу измельчая её. Двигатель на такой щепорез желательно ставить не менее 7,5кВт 380В, либо бензиновый от 13л. с. или дизельный. Меньшей мощностью просто бессмысленно — щепорез начнёт стопорить, да и на производительности скажется плохо.

с. или дизельный. Меньшей мощностью просто бессмысленно — щепорез начнёт стопорить, да и на производительности скажется плохо.

Вся подробная и доработанная информация по сборке щепореза имеется в инструкции, отдельным архивом мы отправляем чертежи всех деталей.

Ножи мы делаем из прочной стали 9ХС

Собирая щепорез своими (или чужими) руками Вы существенно сэкономите бюджет, а также можете выполнить его в нужной Вам конфигурации и цвете, так что преимуществ много! Ждём звонка, либо ватсап, либо оставьте заявку на этой странице — мы перезвоним.

Полный список деталей щепореза D350 перед отправкой клиенту:

А это детали щепореза D500 перед отправкой клиенту

youtube.com/embed/6xCahgEjItE»>

Вот так выглядит щепорез из наших деталей:

Щепорез для арболита своими руками: подробное описание

Производство арболита – это несколько операций, связанных с приготовлением щепы, ее подготовкой и смешиванием с цементно-песчаным раствором. Каждая операция проводится на своем оборудование, где щепорез для арболита занимает не последнее место. Устройство с одной стороны несложное, что дает возможность изготовить станок своими руками. Но с другой стороны процесс изготовления является ответственным, потому что рабочий орган вращается с достаточно большой скоростью – 1500 об/мин минимум, а значит, ко всем узлам и деталям щепореза предъявляются строгие требования по качеству.

Конструкция станка для измельчения древесины в щепу

Дробилка щепы состоит из нескольких больших узлов:

- Станина, изготовленная из уголка или профильной трубы.

- Корпус, внутри которого располагаются все вращающиеся детали. Изготавливают из листового железа толщиною 3 мм.

- Электродвигатель или двигатель внутреннего сгорания, работающий на бензине или солярке.

Касаемо движка. Чаще для станка щепореза используют электрический вариант, как самый удобный и простой в использовании. У него есть один отрицательный момент – это снижение мощности и скорости вращения, если падает напряжение в питающей сети. По всем остальным параметрам он превосходит ДВС.

Его технические характеристики, в основном это касается скорости вращения, выбираются из расчета соединения с валом рабочего органа щепореза. Если соединение будет производиться напрямую через пальчиковую муфту, то скорость электродвигателя должна быть в пределах 1500 об/мин. Если соединение производится посредству ременной передачи через шкивы, то скорость выбирается в пределах 3000 об/мин. При этом шкив с меньшим диаметром устанавливается на вал мотора, с большим диаметром (в два раза больше) на вал рабочего органа станка.

При этом шкив с меньшим диаметром устанавливается на вал мотора, с большим диаметром (в два раза больше) на вал рабочего органа станка.

Электродвигатель закрепляется на станине самодельного оборудования в стороне от корпуса. Основное требование – расположение шкивов на одном уровне по вертикали, чтобы не было перекоса ременной передачи.

Корпус станка для изготовления щепы представляет собой скругленную форму, разделенную на две части. Нижняя – стационарная (неподвижная), верхняя – откидная на петлях. Делается это для того, чтобы была возможность проводить монтаж, осмотр и ремонт внутреннего наполнения. Сбоку корпуса устанавливается и с помощью сварки крепится воронка, через которую в станок подаются деревянные отходы.

Как собрать корпус

Из листа стали вырезается два блина диаметром 50-100 см (или более) в зависимости от производительности щепореза. В них делают посередине отверстия диаметром, чуть больше диаметра вала установки рабочего органа. В пределах 40 мм. Блины разрезаются пополам на две части.

Блины разрезаются пополам на две части.

Из того же стального листа вырезаются две полосы шириною 40-50 см и длиною, равной длине полукруга блина. Полосы сгибаются по окружности блинов и привариваются к их краям. Получается два корыта сферической формы, которые впоследствии соединяются между собой петлями. Одно из них крепят к станине сваркой или болтами. В неподвижной части делается отверстие (прорезь во всю ширину), оно располагается выше нижней точки скругления корпуса.

Узлы и детали щепореза

Внутреннее наполнение станка – это вал, установленный на шариковых подшипниках, которые сами расположены в корпусах. Оба подшипника располагаются вне корпуса агрегата. Один из них с глухой крышкой, второй – со сквозной. Через последний будет просунут вал, на который будет надет большой шкив ременной передачи.

Станина станка изготавливается так, чтобы под корпуса подшипников попадали несущие элементы рамы. Потому что основная нагрузка как раз ляжет именно на подшипники. Самостоятельно изготовить корпуса для них практически невозможно, но можно приобрести б/у изделия, главное почистить их хорошо, особенно внутренние полости.

Потому что основная нагрузка как раз ляжет именно на подшипники. Самостоятельно изготовить корпуса для них практически невозможно, но можно приобрести б/у изделия, главное почистить их хорошо, особенно внутренние полости.

Диск с ножами

И два главных элемента рабочего органа самодельной щеподробилки – диск с ножами и молоточки. С изготовлением диска сложностей много. Во-первых, его толщина – 20 мм минимум. Диаметр – 35-400 см (от производительности). Во-вторых, вырезать точно и подогнать его под требуемые размеры вручную не получится. Вращение даже при 1500 об/мин – это серьезные обороты. И если установленный на вал диск будет хотя бы немного несбалансированным, то вашу самодельную установку от вибрации разнесет на запчасти. Поэтому рекомендуется диск заказать в цеху, где есть токарный станок. Там же нужно сделать три осевые прорези через каждые 120° длиною в 40% от радиуса диска. Они будут выполнять функции режущих кромок. Именно в них будут попадать отходы пиломатериалов или сучки и стволы спиленного дерева.

Сами по себе прорези не смогут качественно резать древесину, поэтому их усиливают ножами с внутренней стороны. Последние изготавливают из рессор. Крепятся ножи к диску болтами через сквозные отверстия. Все это можно сделать своими руками сверлильным станком. На глаз все это подгонять сложно, поэтому лучше найти чертеж щепореза в детальной разработке, где показаны установочные размеры ножей.

Внимание! Монтажные отверстия ножей с одной стороны расширяются до размеров ширины шляпки болта. Точно также делают с отверстием на дисках с одной стороны. Причина – шляпки болта и их гайки не должны выходить своими плоскостями за пределы ножа и диска соответственно. То есть, сводится к минимуму износ ботового соединения при соприкосновении с перерабатываемой древесиной.

На вал диск «сажается» на шпонку. Толщина диска 20 мм небольшая для качественного соединения и передачи вращательного момента. Поэтому к диску с двух сторон приваривают цапфы – это небольших размеров муфты длиною по 5-6 см. Их внешний диаметр должен быть больше диаметра вала на 4-5 см. В цеху после приварки цапф к диску производят выработку шпоночной канавки.

Их внешний диаметр должен быть больше диаметра вала на 4-5 см. В цеху после приварки цапф к диску производят выработку шпоночной канавки.

Молоточки

Следующий узел – молоточки. Их функция – разбивать разрезанную щепу на более мелкие кусочки. Это подвижные элементы в виде маятника, устанавливаемые нижней частью на ось. Последняя устанавливается и крепится под прорезями диска, в котором для этого делаются отверстия. То есть, три прорези – три оси для молоточков. Противоположные края осей крепятся на специальную круглую крышку, которая при сборке щепореза (шипореза) для арболита приваривается к валу. Чтобы молоточки не западали друг на друга, их разделяют сегментами в виде стальных пластин, приваренных поперек диска.

Количество молоточков варьируется в пределах 4-6 штук. По сути, это прямоугольные пластины из листа толщиною 4-6 мм. Чтобы они располагались на одном расстоянии друг от друга, между ними надо проложить кусочки труб с одинаковой длиной. Внутренний диаметр трубы больше диаметра оси. Кстати, в качестве последней можно использовать стандартный болт М10 или 12.

Кстати, в качестве последней можно использовать стандартный болт М10 или 12.

Сито

Еще один элемент внутреннего наполнения дробилки для арболита, который выполняет функции сортировки нарезанных пиломатериалов. Это металлический цилиндр высотою чуть меньше ширины корпуса станка, диаметр меньше, чем диаметр корпуса. В нем сделаны отверстия 8-12 мм. Его задача – не пропустить из щепореза куски пиломатериалов большего размера, чем требуется для производства арболита.

Правила сборки станка

Необходимо строго выдерживать последовательность сборочных операций.

- Собирается измельчительный узел. На вал «насаживаются» диск с ножами, молоточки и подшипники внутри своих корпусов.

- На станину устанавливается нижняя стационарная часть корпуса.

- Внутрь вставляется измельчительный узел с ситом вместе, первый должен быть вставлен во второй.

- Измельчитель упирается на станину посредству подшипников, которые к раме тут же крепятся болтами.

- Сито надо прикрепить к неподвижной части корпуса винтами или болтами.

Для этого к нему заранее привариваются ушки.

Для этого к нему заранее привариваются ушки. - На торчащий из одного подшипника конец вала насаживается большой шкив.

- Устанавливается электродвигатель, надевается на шкивы ремни.

- Приваривается или присоединяется болтами воронка к корпусу щепореза.

- Устанавливается на петли верхняя откидная часть корпуса.

Можно считать, что измельчитель древесины для арболита своими руками сделан. Остается лишь провести электромонтаж и первый пуск оборудования. Для электромотора требуется подводка трех фаз и установка подобранного под его мощность автомат. Вариантов электромонтажа два:

- собрать отдельный блок и установить с кнопкой пуска прямо на станине;

- кнопку оставить на станке, а автомат смонтировать в распределительном щитке помещения.

Первый вариант лучше, потому что дает возможность перемещать щепорез для арболита (с б/у или новым электродвигателем) в любое место, как полноценное оборудование.

Проверка работы

Если щепорез для арболита своими руками сделан по чертежам, то можно не сомневаться в его корректной работе. Закрываете корпус верхней частью, включаете электродвигатель и через воронку подаете древесину. Из выходного отверстия тут же должна начать поступать щепа требуемых размеров. Если этого не произошло, значит, где-то была совершена ошибка.

Закрываете корпус верхней частью, включаете электродвигатель и через воронку подаете древесину. Из выходного отверстия тут же должна начать поступать щепа требуемых размеров. Если этого не произошло, значит, где-то была совершена ошибка.

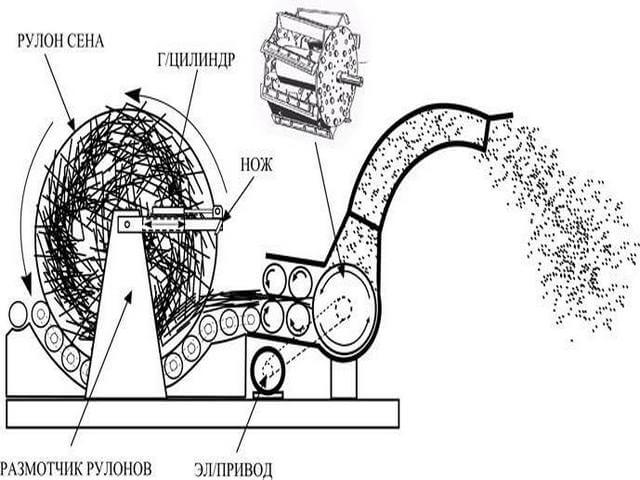

Принцип работы щепореза

- В воронку подаются деревянные отходы.

- Их на куски разрезает диск с ножами. Размеры кусочков большие для изготовления арболита.

- Их размельчают молоточки.

- Щепа необходимого размера проходит сквозь сито, выходя наружу. Остальная, больших размеров, опять размельчается молоточками.

Главный совет

Перед тем как сделать щепорез своими руками, ознакомьтесь с чертежами станка. Следуйте в точности параметрам, обозначенным на схемах, и это гарантия качества конечного результата.

Щепорез для арболита своими руками: чертеж, сборка

Щепорез для арболита – полезное приспособление для тех, кто хочет сделать качественную смесь для заливки монолитного арболита или создания блоков своими руками. Арболит – современный и популярный материал, который создан на основе цементного вяжущего, древесной щепы и специальных химических веществ. Арболит обладает прекрасными характеристиками тепло/звукоизоляции, большими размерами и малым весом, повсеместно используется в разных сферах строительства.

Арболит – современный и популярный материал, который создан на основе цементного вяжущего, древесной щепы и специальных химических веществ. Арболит обладает прекрасными характеристиками тепло/звукоизоляции, большими размерами и малым весом, повсеместно используется в разных сферах строительства.

Для создания арболита в домашних условиях понадобится древесная щепа, сделать которую можно самостоятельно с помощью специального оборудования. Таким образом удастся добиться тщательного измельчения щепы, одинакового размера сырья, что существенно повысит прочность блоков и качественные характеристики материала. Сделать щепорез можно своими руками по готовым чертежам, собрав вместе несколько основных узлов.

Такое устройство будет полезно даже тем, кто планирует использовать его лишь раз при строительстве определенного объекта из арболита. Самостоятельное измельчение щепы и приготовление раствора для арболита позволит существенно сэкономить. Потом оборудование можно использовать в виде садового измельчителя, успешно перерабатывающего отходы после осенней уборки огорода, обрезки деревьев и кустарников.

Для понижения расходов на прибор стоит серьезно отнестись к выбору узлов, деталей, частей. Многое можно найти в пунктах приема лома, достать из старой техники, на предприятиях, где недавно была выполнена модернизация оборудования (и старые узлы остались ненужными).

Как и где можно найти детали для создания щепореза:

Если в хозяйстве есть ненужный мотоблок, можно его использовать, чтобы придать щепорезу мобильность. При наличии вала отбора мощности на моторе, можно подключать щепорез, не разбирая мотоблок. Мотор от бензопилы использовать не рекомендуют, так как его можно к валу измельчителя подключать только через цепную передачу, что требует поиска подходящей цепи, звездочки на вал.

Не подходят для оборудования и электромоторы от циркулярки, электрорубанка, болгарки (они больше подойдут для маленького веткоруба, который от щепореза отличается масштабами и производительностью).

Щепорез для изготовления арболита: принцип работы

Прежде, чем начать делать щепорез для арболита своими руками, следует тщательно изучить чертежи, рассмотреть конструкцию, отыскать все необходимые детали и только после этого собирать их воедино. Главные узлы станка – рубильный диск с ножами, а также ротор с лопастями, молотками. Диск закрепляют на рабочем валу, который в движение приводится шкивом, соединенным с двигателем ремнем. Вал движется на двух подшипниках роликового типа, двигатель смонтирован на раме.

Главные узлы станка – рубильный диск с ножами, а также ротор с лопастями, молотками. Диск закрепляют на рабочем валу, который в движение приводится шкивом, соединенным с двигателем ремнем. Вал движется на двух подшипниках роликового типа, двигатель смонтирован на раме.

Сырье подают вручную – подлежащее переработке закидывают в приемный бункер, а потом отходы затягиваются под молотки/ножи. На последнем этапе переработки щепа лопастями отправляется на сито, выходит из щепореза через специальное отверстие для выгрузки. На входе приемный бункер сделан в формате воронки, чтобы подавать сырье было просто и безопасно.

Каким характеристикам должен соответствовать щепорез:

- Мощность мотора – около 7.5 кВт.

- Частота вращения мотора на рабочем валу – максиму 3000 оборотов в минуту.

- Оптимальная частота вращения вала, где смонтирован диск с ножами – 1500 оборотов в минуту.

Если увеличивать частоту вращения вала, есть вероятность, что древесное сырье начнет превращаться в труху (вместо того, чтобы получалась щепа нужного размера), но производительность оборудования повышается.

Основные узлы щепореза, чертеж

Самодельную дробилку роторно-молоткового типа можно сделать самостоятельно по чертежам. Размеры деталей не всегда точно должны соответствовать указанным, так как материал может быть разным. Дробилка питание имеет 220-380 В, включает несколько основных частей.

Узлы щепореза для арболита:

- Корпус из металла с откидным/съемным кожухом.

- Биты с молотками, что абсолютно свободно вращаются и отвечают за создание щепы.

Секторально должны быть разделены отбойниками.

Секторально должны быть разделены отбойниками. - Ножи, закрепленные на диске.

- Калибрующее сито с отверстиями величиной 15-20 миллиметров.

- Бункер, куда подается древесное сырье.

В сети можно найти много рабочих чертежей, где есть отличия по определенным узлам, размерам, но сам принцип работы устройства един. На оборудование подается напряжение 220 В, двигатель передает вращение за счет клиноременной передачи барабану с ножами через вал и шкив. В подающий бункер отправляют древесное сырье, которое превращается в щепу длиной до 25 и шириной до 5 миллиметров (оптимальный размер для арболита).

Изготавливаем щепорез для арболита своими руками

Для изготовления щепореза из арболита нужно приготовить все необходимые детали, после чего можно начать сборку агрегата. Некоторые детали стоит поискать, другие вполне возможно сделать самостоятельно.

Диск с ножами

Диаметр диска должен быть до 30-35 сантиметров, толщина – 2 сантиметра. Для исключения вероятности заклинивания твердых/больших кусков сырья диск должен работать по принципу маховика, поэтому его делают тяжелым.

Для исключения вероятности заклинивания твердых/больших кусков сырья диск должен работать по принципу маховика, поэтому его делают тяжелым.

Можно взять металлическую заготовку или вырезать ее из куска листовой стали, потом в детали пропиливают одно центральное отверстие (чтобы посадить вал, с учетом шпоночного крепления), также делают несколько монтажных отверстий, 3 паза, посредством которых отрезанные куски дерева будут отправляться под вращающие молотки.

Чтобы сделать ножи, берут автомобильные рессоры, проделывают 2 отверстия в каждом из ножей с последующим их зенкованием (нужно максимально утопить головки винтов), крепят их к диску с помощью болтов со специальной потайной головкой для шестигранника, за счет которых удается создать надежное и плотное соединение. Кроме того, болты в таком случае не смогут поворачиваться при обжатии гаек с другой стороны.

Молотки

Эта деталь представляет собой плоскую пластину толщиной до 5 миллиметров, находящуюся в роторе. Молотки отвечают за дополнительное измельчение сырья, их лучше купить готовыми. Между самими молотками непосредственно в дробилке расстояние должно равняться 24 миллиметрам.

Молотки отвечают за дополнительное измельчение сырья, их лучше купить готовыми. Между самими молотками непосредственно в дробилке расстояние должно равняться 24 миллиметрам.

Сито для щепореза

Чтобы сделать сито, внутри которого расположится растирочная камера, берут металлический цилиндр диаметром 30-35 сантиметров, сделанный из листа металла длиной 94.2-100 сантиметров.

В самом цилиндре делают ячейки сечением 8-12 миллиметров, лучше с использованием керна или пробойника (не сверлить), чтобы края ячеек были рваными или острыми.

Защитный кожух, воронка, приемный бункер и рама

Для создания защитного кожуха, приемочной воронки бункера приема может использоваться листовое железо толщиной 8-12 миллиметров. Листы режут в размер, сваривают по чертежу. Детали режут по заранее известным размерам и «выкройкам» (их можно подготовить заранее, используя плотный картон). Ребра жесткости делают из труб, швеллеров либо уголков.

Сам режущий узел даже минимально цепляться за стенки корпуса агрегата на должен, желательно его свободное размещение в корпусе, поэтому оптимальный диаметр маховика делают по величине меньше размера корпуса примерно на 3-5 сантиметров.

Основные детали дробильного узла: это цапфы вала, на которые насаживают опорные подшипники, молотки и режущий диск. Для формирования рабочего вала достаточно вырезать отверстия, входные/выходные раструбы, предназначенные для подачи сырья, выхода щепки.

Бункер для приема сырья приваривают под углом к корпусу. Электрический или механический приводы монтируют на завершающем этапе: крепят на раму электродвигатель, потом шкивы нужного размера, соединяют ременной передачей все узлы. Обычно для этой цели берут обыкновенные автомобильные ремни соответствующего диаметра.

Двигатель

Именно от типа двигателя будут зависеть объемы затрат в эксплуатации, производительность щепореза. Электродвигатель считается наиболее экологичным вариантом, он легче ДВС, издает меньше шума, но и мощность демонстрирует более низкую. Стоит помнить, что щепорез на электротяге будет зависеть от скачков уровня напряжения в сети.

Устройство на более мощном бензиновом двигателе будет работать дольше, производительнее, не требует наличия сети и розетки. Но ДВС издает много шума, существенно загрязняет воздух, предполагает постоянный уход и регулярную заправку.

Но ДВС издает много шума, существенно загрязняет воздух, предполагает постоянный уход и регулярную заправку.

При условии, что собранный щепорез для арболита спроектирован точно и нет разбега в соосности, можно использовать вместо ременного соединения соосную схему, монтируя подключение вала через муфту.

Собираем узлы щепореза

Сборка щепореза для арболита осуществляется в определенной последовательности, которую нужно соблюдать для обеспечения адекватной работы оборудования.

Как и в каком порядке собирать основные узлы щепореза:

- Сначала приступают к рубильному блоку: насаживают на вал подшипники, далее диск и ножи, молотки.

- Теперь нужно подготовить корпус к монтажу: сделать отверстия для вала/бункера приема сырья, выгрузки щепы.

- Далее сверлят отверстия для болтов сборки, приваривают воронку бункера приемки под углом к корпусу.

- Сборка привода осуществляется так: двигатель крепят на раме, монтируют шкивы, надевают ремень.

- Теперь нужно закрепить на раме рубильный блок, закрыть защитным корпусом для исключения риска несчастных случаев.

- Можно сделать холостой пробный запуск.

Проверка работы

После завершения сборки нужно отрегулировать натяжение ремней, аккуратно проверить работу агрегата на холостом ходу. Важно, чтобы не наблюдалось вибрации, посторонних шумов, даже минимальных постукиваний – это говорит о том, что щепорез собран верно, его можно использовать для создания щепы.

Мастера рекомендуют в течение первой недели использовать щепорез на минимальной нагрузке и с определенными перерывами, избегая длительной работы. Так удастся исключить вероятность заклинивания подшипников, что нередко бывает из-за перегрева.

Как собрать своими руками щепорез для арболита по чертежам

Щепорез для арболита – полезное приспособление для тех, кто хочет сделать качественную смесь для заливки монолитного арболита или создания блоков своими руками. Арболит – современный и популярный материал, который создан на основе цементного вяжущего, древесной щепы и специальных химических веществ. Арболит обладает прекрасными характеристиками тепло/звукоизоляции, большими размерами и малым весом, повсеместно используется в разных сферах строительства.

Для создания арболита в домашних условиях понадобится древесная щепа, сделать которую можно самостоятельно с помощью специального оборудования. Таким образом удастся добиться тщательного измельчения щепы, одинакового размера сырья, что существенно повысит прочность блоков и качественные характеристики материала.

Сделать щепорез можно своими руками по готовым чертежам, собрав вместе несколько основных узлов.

Такое устройство будет полезно даже тем, кто планирует использовать его лишь раз при строительстве определенного объекта из арболита. Самостоятельное измельчение щепы и приготовление раствора для арболита позволит существенно сэкономить. Потом оборудование можно использовать в виде садового измельчителя, успешно перерабатывающего отходы после осенней уборки огорода, обрезки деревьев и кустарников.

Для понижения расходов на прибор стоит серьезно отнестись к выбору узлов, деталей, частей. Многое можно найти в пунктах приема лома, достать из старой техники, на предприятиях, где недавно была выполнена модернизация оборудования (и старые узлы остались ненужными).

Как и где можно найти детали для создания щепореза:Каркас роторно-молотковой машины делают из швеллера или стального уголка (металл может быть не новым, но без ржавчины).Корпус станка (защитный кожух), приемный кожух – из листа металла толщиной 0. 8-2.5 миллиметров (можно срезать со старого авто, разных настилов, ограждений).Электромотор – снять с любого электрического оборудования, старых станков (если нужно, заменяют подшипники).Шкивы, оборудование для запуска/работы мотора.Ротор – используют листовую сталь либо подходящий по диаметру маховик от двигателя авто (тут придется в него вставить и приварить вал молоткового измельчителя).Ножи – делают из рессоры авто, придавая форму и закаляя.

8-2.5 миллиметров (можно срезать со старого авто, разных настилов, ограждений).Электромотор – снять с любого электрического оборудования, старых станков (если нужно, заменяют подшипники).Шкивы, оборудование для запуска/работы мотора.Ротор – используют листовую сталь либо подходящий по диаметру маховик от двигателя авто (тут придется в него вставить и приварить вал молоткового измельчителя).Ножи – делают из рессоры авто, придавая форму и закаляя.

Если в хозяйстве есть ненужный мотоблок, можно его использовать, чтобы придать щепорезу мобильность. При наличии вала отбора мощности на моторе, можно подключать щепорез, не разбирая мотоблок. Мотор от бензопилы использовать не рекомендуют, так как его можно к валу измельчителя подключать только через цепную передачу, что требует поиска подходящей цепи, звездочки на вал.

Не подходят для оборудования и электромоторы от циркулярки, электрорубанка, болгарки (они больше подойдут для маленького веткоруба, который от щепореза отличается масштабами и производительностью).

Щепорез для изготовления арболита: принцип работы

Содержание статьи:

Прежде, чем начать делать щепорез для арболита своими руками, следует тщательно изучить чертежи, рассмотреть конструкцию, отыскать все необходимые детали и только после этого собирать их воедино. Главные узлы станка – рубильный диск с ножами, а также ротор с лопастями, молотками. Диск закрепляют на рабочем валу, который в движение приводится шкивом, соединенным с двигателем ремнем. Вал движется на двух подшипниках роликового типа, двигатель смонтирован на раме.

Сырье подают вручную – подлежащее переработке закидывают в приемный бункер, а потом отходы затягиваются под молотки/ножи. На последнем этапе переработки щепа лопастями отправляется на сито, выходит из щепореза через специальное отверстие для выгрузки. На входе приемный бункер сделан в формате воронки, чтобы подавать сырье было просто и безопасно.

Каким характеристикам должен соответствовать щепорез:Мощность мотора – около 7. 5 кВт.Частота вращения мотора на рабочем валу – максиму 3000 оборотов в минуту.Оптимальная частота вращения вала, где смонтирован диск с ножами – 1500 оборотов в минуту.

5 кВт.Частота вращения мотора на рабочем валу – максиму 3000 оборотов в минуту.Оптимальная частота вращения вала, где смонтирован диск с ножами – 1500 оборотов в минуту.

Если увеличивать частоту вращения вала, есть вероятность, что древесное сырье начнет превращаться в труху (вместо того, чтобы получалась щепа нужного размера), но производительность оборудования повышается.

Основные узлы щепореза, чертеж

Самодельную дробилку роторно-молоткового типа можно сделать самостоятельно по чертежам. Размеры деталей не всегда точно должны соответствовать указанным, так как материал может быть разным. Дробилка питание имеет 220-380 В, включает несколько основных частей.

Узлы щепореза для арболита:Корпус из металла с откидным/съемным кожухом.Биты с молотками, что абсолютно свободно вращаются и отвечают за создание щепы. Секторально должны быть разделены отбойниками.Ножи, закрепленные на диске.Калибрующее сито с отверстиями величиной 15-20 миллиметров.Бункер, куда подается древесное сырье.

Секторально должны быть разделены отбойниками.Ножи, закрепленные на диске.Калибрующее сито с отверстиями величиной 15-20 миллиметров.Бункер, куда подается древесное сырье.

В сети можно найти много рабочих чертежей, где есть отличия по определенным узлам, размерам, но сам принцип работы устройства един. На оборудование подается напряжение 220 В, двигатель передает вращение за счет клиноременной передачи барабану с ножами через вал и шкив. В подающий бункер отправляют древесное сырье, которое превращается в щепу длиной до 25 и шириной до 5 миллиметров (оптимальный размер для арболита).

Изготавливаем щепорез для арболита своими руками

Для изготовления щепореза из арболита нужно приготовить все необходимые детали, после чего можно начать сборку агрегата. Некоторые детали стоит поискать, другие вполне возможно сделать самостоятельно.

Диск с ножами

Диаметр диска должен быть до 30-35 сантиметров, толщина – 2 сантиметра. Для исключения вероятности заклинивания твердых/больших кусков сырья диск должен работать по принципу маховика, поэтому его делают тяжелым.

Можно взять металлическую заготовку или вырезать ее из куска листовой стали, потом в детали пропиливают одно центральное отверстие (чтобы посадить вал, с учетом шпоночного крепления), также делают несколько монтажных отверстий, 3 паза, посредством которых отрезанные куски дерева будут отправляться под вращающие молотки.

Чтобы сделать ножи, берут автомобильные рессоры, проделывают 2 отверстия в каждом из ножей с последующим их зенкованием (нужно максимально утопить головки винтов), крепят их к диску с помощью болтов со специальной потайной головкой для шестигранника, за счет которых удается создать надежное и плотное соединение. Кроме того, болты в таком случае не смогут поворачиваться при обжатии гаек с другой стороны.

Молотки

Эта деталь представляет собой плоскую пластину толщиной до 5 миллиметров, находящуюся в роторе. Молотки отвечают за дополнительное измельчение сырья, их лучше купить готовыми. Между самими молотками непосредственно в дробилке расстояние должно равняться 24 миллиметрам.

Сито для щепореза

Чтобы сделать сито, внутри которого расположится растирочная камера, берут металлический цилиндр диаметром 30-35 сантиметров, сделанный из листа металла длиной 94.2-100 сантиметров.

В самом цилиндре делают ячейки сечением 8-12 миллиметров, лучше с использованием керна или пробойника (не сверлить), чтобы края ячеек были рваными или острыми.

Защитный кожух, воронка, приемный бункер и рама

Для создания защитного кожуха, приемочной воронки бункера приема может использоваться листовое железо толщиной 8-12 миллиметров. Листы режут в размер, сваривают по чертежу. Детали режут по заранее известным размерам и «выкройкам» (их можно подготовить заранее, используя плотный картон). Ребра жесткости делают из труб, швеллеров либо уголков.

Сам режущий узел даже минимально цепляться за стенки корпуса агрегата на должен, желательно его свободное размещение в корпусе, поэтому оптимальный диаметр маховика делают по величине меньше размера корпуса примерно на 3-5 сантиметров.

Основные детали дробильного узла: это цапфы вала, на которые насаживают опорные подшипники, молотки и режущий диск. Для формирования рабочего вала достаточно вырезать отверстия, входные/выходные раструбы, предназначенные для подачи сырья, выхода щепки.

Бункер для приема сырья приваривают под углом к корпусу. Электрический или механический приводы монтируют на завершающем этапе: крепят на раму электродвигатель, потом шкивы нужного размера, соединяют ременной передачей все узлы. Обычно для этой цели берут обыкновенные автомобильные ремни соответствующего диаметра.

Двигатель

Именно от типа двигателя будут зависеть объемы затрат в эксплуатации, производительность щепореза. Электродвигатель считается наиболее экологичным вариантом, он легче ДВС, издает меньше шума, но и мощность демонстрирует более низкую. Стоит помнить, что щепорез на электротяге будет зависеть от скачков уровня напряжения в сети.

Устройство на более мощном бензиновом двигателе будет работать дольше, производительнее, не требует наличия сети и розетки. Но ДВС издает много шума, существенно загрязняет воздух, предполагает постоянный уход и регулярную заправку.

Но ДВС издает много шума, существенно загрязняет воздух, предполагает постоянный уход и регулярную заправку.

При условии, что собранный щепорез для арболита спроектирован точно и нет разбега в соосности, можно использовать вместо ременного соединения соосную схему, монтируя подключение вала через муфту.

Собираем узлы щепореза

Сборка щепореза для арболита осуществляется в определенной последовательности, которую нужно соблюдать для обеспечения адекватной работы оборудования.

Как и в каком порядке собирать основные узлы щепореза:Сначала приступают к рубильному блоку: насаживают на вал подшипники, далее диск и ножи, молотки.Теперь нужно подготовить корпус к монтажу: сделать отверстия для вала/бункера приема сырья, выгрузки щепы.Далее сверлят отверстия для болтов сборки, приваривают воронку бункера приемки под углом к корпусу.Сборка привода осуществляется так: двигатель крепят на раме, монтируют шкивы, надевают ремень.Теперь нужно закрепить на раме рубильный блок, закрыть защитным корпусом для исключения риска несчастных случаев. Можно сделать холостой пробный запуск.

Можно сделать холостой пробный запуск.

Проверка работы

После завершения сборки нужно отрегулировать натяжение ремней, аккуратно проверить работу агрегата на холостом ходу. Важно, чтобы не наблюдалось вибрации, посторонних шумов, даже минимальных постукиваний – это говорит о том, что щепорез собран верно, его можно использовать для создания щепы.

Мастера рекомендуют в течение первой недели использовать щепорез на минимальной нагрузке и с определенными перерывами, избегая длительной работы. Так удастся исключить вероятность заклинивания подшипников, что нередко бывает из-за перегрева.

Источник

Чип-резьба, из «Slöjd in Wood» — Lost Art Press

Примеры различных границ треугольных фишек. Фишка с односторонним треугольником меняет характер в зависимости от того, где находится самая глубокая точка и как границы расположены по отношению друг к другу.

«Слёйд в лесу» — это первый английский перевод классической шведской книги Йегге Сундквиста. Это великолепный взгляд на работу, в которой преобладают насыщенные цвета, четкие фаски и ручная работа. Йогге не только познакомит вас с деталями, которые вы можете сделать для своего дома, но и покажет, как держать нож, чтобы безопасно и эффективно выполнять надрезы, показанные в книге.И покажет вам, как воспроизвести глубокие цвета на ваших изделиях, которые действительно завораживают.

«Скуреут» — более старое, разговорное слово, обозначающее узор, вырезанный на деревянных поверхностях. Слово skureut использовалось в диалектах в Härjedalen, Hälsingland и Jämtland. Когда более строго геометрические узоры эпохи Возрождения стали популяризироваться как ремесло, это резное украшение было названо резьбой по стружке. Скуреут прекрасно сочетается со слёйд-предметами в своём стиле народного искусства свободной формы.

Сделайте свой slöjd уникальным и индивидуальным, смешав мудрые высказывания, комментарии о жизненных сложностях, подписи, имена, даты и годы с узорами, выполненными с использованием стружки, узоров, вырезанных из гвоздей, и мелкой рельефной резьбы. Огромное вдохновение можно почерпнуть из экспонатов слёйд из музеев под открытым небом и музейных коллекций. Забытые сокровища, сверкающие в темноте.

Огромное вдохновение можно почерпнуть из экспонатов слёйд из музеев под открытым небом и музейных коллекций. Забытые сокровища, сверкающие в темноте.

Инструменты: Нож для резки стружки, прямая строжка № 9, 5 мм и № 3, 14 мм, кернер.

Материал: Используйте мягкие лиственные породы, такие как липа, ольха, желтая и осина, но также можно использовать мягкую березу.Избегайте узлов, которые трудно разрезать.

Я изучаю старший слёйд, и меня вдохновляет это наивное народное искусство. Естественная и выразительная форма говорит со мной, и я собираю узоры и украшения в альбом для рисования. Я трансформирую их, чтобы рассказывать свои истории. УЗОРЫ — ЧАСТЬ ЦЕЛОГО

Когда я работаю со слёйдом, я делаю быстрые грубые наброски из зеленого дерева, чтобы получить трехмерное ощущение того, какой будет форма. Я делаю много прототипов, прежде чем выберу базовую функциональную форму.Украшения должны быть частью общего дизайна и сообщать что-то личное, добавляя особой атмосферы. Узор не должен обгонять или конкурировать с основной формой. По этой причине я много рисую и пробую разные украшения, прежде чем решиться. Полезная стратегия — расставить листы бумаги с рисунками на работе, прежде чем вырезать ее.

Я делаю много прототипов, прежде чем выберу базовую функциональную форму.Украшения должны быть частью общего дизайна и сообщать что-то личное, добавляя особой атмосферы. Узор не должен обгонять или конкурировать с основной формой. По этой причине я много рисую и пробую разные украшения, прежде чем решиться. Полезная стратегия — расставить листы бумаги с рисунками на работе, прежде чем вырезать ее.

ЧЕТЫРЕ ОСНОВНЫХ ПРАВИЛА

Помимо практики, эти ингредиенты позволяют мне создавать свои лучшие работы:

- Действительно острый нож для резки стружки. Тщательно заточите и натяните. Пощупайте порезы, проведя кромкой по ногтю. Если он схватится без скольжения, он действительно острый.

- Сгребающий свет. Используйте сильную лампу или прожектор, направленный со стороны, противоположной вашей руке с ножом, на поверхность для резьбы. Тень помогает увидеть ширину линии второго разреза.

- Хорошее, необходимое сцепление. Большой палец и суставы создают фиксированные углы для ножа: 45 ° к дереву и 45 ° наклонены назад к вам.Они опираются на работу и поддерживают разрез.

- Спокойная обстановка для того, чтобы сосредоточиться.

ЛИНИИ РЕЗКИ

Режьте, как правило, в направлении волокон. В древесине с короткими волокнами, такой как ольха, липа и желтая древесина, можно резать поперек волокон, но при резке круглых форм древесина может вырваться. Если вы наклоните нож под углом 45º к себе, он сначала разрежет деревянную поверхность, предотвратив разрыв. Иногда необходимо повернуть нож и надавить большим пальцем другой руки.Когда вы вырезаете круглые формы, такие как круги или S-образные изгибы, и заготовка, и нож поворачиваются на всем протяжении разреза. Во время разреза локтями делайте большие дуги. Поскольку это вращение передается вашему ножу и вашей работе, движение плавное и без зазубрин.

Большой палец и костяшка поддерживают нож на заготовке под двумя углами 45 °. Эта ручка обеспечивает фиксированные углы, что упрощает вырезание множества рисунков. Используйте силу спины и плеч.Поддерживайте работу на колене для большей устойчивости.

Большой палец и костяшка поддерживают нож на заготовке под двумя углами 45 °. Эта ручка обеспечивает фиксированные углы, что упрощает вырезание множества рисунков. Используйте силу спины и плеч.Поддерживайте работу на колене для большей устойчивости. Сделайте каждый надрез достаточно глубоким, чтобы надрезы перекрывали дно V-образной канавки. Если все сделано правильно, отходы выскакивают чисто. После этого трудно чистить. Если вы прорежете параллельные линии, перегородки станут хрупкими, поэтому потребляйте меньше энергии. Продумайте рисунок, который вы нарисовали, и порядок надрезов, чтобы предотвратить разрыв и другие дефекты.

ТРЕУГОЛЬНИК

Треугольник вместе с линиями реза являются наиболее традиционными способами резьбы по дереву.Эти узоры имеют треугольную форму. Базовый состоит из двух пропилов под углом 90º и одного пропила под углом 35º. Я называю это микросхемой одностороннего треугольника. Боковые разрезы под углом 90 ° выглядят как глубокие тени. Другой, чип с трехсторонним треугольником, имеет самую глубокую выемку в центре. Это делается тремя разрезами под углом 90 ° и тремя надрезами под углом 45 °.

Другой, чип с трехсторонним треугольником, имеет самую глубокую выемку в центре. Это делается тремя разрезами под углом 90 ° и тремя надрезами под углом 45 °.

Треугольник может иметь разную длину или даже быть изогнутым. Если вы поместите эти трехсторонние треугольные фишки в круг, они станут солнечным кругом или могут быть частью розетки.

Различные примеры трехсторонней трехгранной микросхемы.Фишка с трехсторонним треугольником. Начните с обрезки волокон под углом 90º от центра. Вдавите кончик ножа в дерево так, чтобы его лезвие остановилось на вершине треугольника. Разрез наиболее глубокий в центре и становится мельче, пока не остановится на вершине треугольника. Теперь отрежьте материал между разрезами 90 ° под углом 45 °. Обрежьте по направлению к центру на ту же глубину и под таким же углом. Стружка легко удаляется, если пропил под углом 90º немного глубже.Поверхность будет красивой и чистой.

ОТРЕЗАТЬ НОГТЕЙ

Отрезанный ноготь.

Выкройка проста и выполняется быстро. Порезы от ногтей можно найти на предметах, относящихся к археологическим коллекциям Осеберга IX века в Норвегии. Длина каждого разреза составляет примерно 12 мм (1/2 дюйма). Оставляйте узкую границу между отдельными срезами ногтей.

Используйте прямую строжку Pfeil № 9, 5 мм. Он переточен с закругленными углами, чтобы можно было прорезать достаточно глубоко в первом пропиле под углом 90 °.

Вы можете изменять длину, используя более короткие или более длинные штрихи. Для более широких или более узких рисунков используйте выемку другой ширины. Если вы закроете поверхность порезами ногтями, неразрезанная граница создаст отрицательное пространство, которое добавит выразительности работе.Первый этап — сделать пропил под углом 90 ° и повторить подряд с интервалом от 10 мм до 12 мм (от 3/8 ″ до 1/2 ″) между надрезами.На обратном пути к старту выдолбите ногти. На этапе выдавливания держите бороздку у края и поддерживайте суставы большого и указательного пальцев на заготовке. Начните резку под углом 90 °, затем аккуратно зачерпните и выровняйте по мере продвижения к следующему разрезу под углом 90 °.

РЕЗЬБА НЕДОСТАТОЧНОГО РЕЛЬЕФА

Неглубокий рельеф — это форма или мотив, окруженный нижним слоем, вырезанным на несколько миллиметров в поверхности. Это делает резку динамичной с красивыми теневыми эффектами.

Сначала обрежьте края неглубокого рельефа под углом 45 ° ножом для стружки.Затем вырежьте узор на заднем плане под углом 45º от него. Используйте дополнительную мощность, чтобы резать как можно глубже.

Затем используйте прямую строжку № 3, 14 мм, чтобы вырезать нижний слой ровно на глубину первого пропила. С разрезной заготовкой получаются прямые волокна; что позволяет разрезать фон с двух сторон. Большим пальцем руки, не предназначенной для зарезки канавок, надавите на фаску бороздки, увеличивая трение, чтобы она не соскользнула при резке по направлению к границе.

Чтобы подчеркнуть мотив, сделайте отметки на заднем плане.Например, небольшие зазубрины острием ножа. Пуансоны или штампы также оставляют интересные отметки.

Как нарисовать косу викинга за пять шагов. Идеи для различных типов микросхем с односторонним или трехсторонним треугольником. Смещения и вариации имеют большое значение. БУКВЫ И НОМЕРА

Подписи, имена, годы, даты, изречения или стихи делают статьи «Слёйд» индивидуальными и уникальными. Буквы вырезаны той же техникой, что и линии и треугольные фишки, в зависимости от того, какой ширины и глубины они вам нужны.Изучите свои любимые шрифты, чтобы понять, как преобразовать буквы в линии, которые можно вырезать.

Начало и конец строк, составляющих буквы и цифры, можно закончить тремя различными способами. Острый — это два разреза, соединяющиеся в одну точку. Буквы без засечек, такие как печатные буквы, требуют обрезки до упора. Буквы с засечками получают треугольные фишки в начале и в конце.

Нравится:

Нравится Загрузка …

Древесная щепа в стиле шинуазри на бархате

Доставка

Ознакомьтесь с полной политикой доставки и часто задаваемыми вопросами.Примечание. Товары, сделанные на заказ, обычно включают время выполнения заказа или индивидуальное окно доставки, которое подробно описано в Описание товара.

Сведения о доставке всех остальных товаров см. Ниже:

- Бесплатная доставка

- Для некоторых объявлений может быть предложена бесплатная доставка.

- Небольшие предметы обычно доставляются в течение 2 недель с даты покупки, а более крупные предметы и мебель могут Доставка занимает до 6 недель.

- При возврате товара с бесплатной доставкой стоимость обратной доставки будет взиматься с покупателя.

- Бесплатная местная подвозка

- Самовывоз на месте позволяет клиентам осмотреть товар во время получения и избежать затрат на доставку.

- После покупки на адрес электронной почты, связанный с заказом, отправляется электронное письмо с подтверждением, которое включает: Проверка отправления и контактная информация продавца

- Пожалуйста, свяжитесь с продавцом в течение 5 дней, чтобы согласовать вывоз

- Доставка посылки

- Доставка осуществляется через признанных перевозчиков, таких как UPS, FedEx и DHL.

- Посылкой можно отправлять только те предметы, которые можно безопасно упаковать в коробку или конверт.

- Стоимость доставки начинается от 9 долларов США и зависит от размера, веса, упаковки и стоимости товара.

- Товары обычно доставляются в течение 2 недель с момента покупки.

- Доставка по месту жительства

- Товар доставляется в ваш дом и размещается в выбранной вами комнате (установка и подключение не включены).

- Местные тарифы доступны для большинства товаров, место доставки которых находится в пределах 50 миль.

- Стоимость доставки начинается от 149 долларов США, в зависимости от типа продукта, размера, местонахождения покупателя и продавца и стоимости. товара.

- Местные доставки обычно занимают до 3 недель.

- Доставка на дом

- Товар доставляется в ваш дом и размещается в выбранной вами комнате (установка и подключение не включены).

- Доставка может занять до 6 недель и до 8 недель, если покупатель или продавец находятся за пределами стандартные маршруты доставки.

- Стоимость доставки начинается от 299 долларов США, в зависимости от типа продукта, размера, местонахождения покупателя и продавца и стоимости товара.

Тип доставки Менее 2000 долларов США Более 2000 долларов США Доставка на дом на дому 299 долларов США 399 долларов США Большая обработка > 35 куб. футов <52 куб. футов 399 долларов 449 долларов Хрупкое и / или негабаритное обращение Цена может отличаться.В зависимости от материала, расположения и размера. Цена может отличаться. В зависимости от материала, расположения и размера. - Доставка, управляемая продавцом

- Доставка осуществляется продавцом через грузоотправителя по выбору продавца.

- Доступно для позиций на усмотрение продавца.

- Местная доставка, управляемая продавцом

- Доставка по обочине дороги осуществляется продавцом в пределах ограниченной географии.

- После покупки письмо с подтверждением будет отправлено на адрес электронной почты с подтверждением, связанный с заказом, и включает: Проверочный код самовывоза и контактную информацию продавца

- Пожалуйста, свяжитесь с продавцом в течение 5 дней, чтобы согласовать доставку.

винтовой конвейер для древесной щепы 3d чертеж

Винтовой конвейер — Последние модели | Коллекция моделей 3D CAD

Библиотека GrabCAD предлагает миллионы бесплатных проектов САПР, файлов САПР и 3D-моделей.Присоединяйтесь к сообществу GrabCAD сегодня, чтобы получить доступ и скачать! шуруп для дерева — Последние модели | Шнековый конвейер коллекции 3D CAD Model. пользователя Bekir Köle. 13 348 0. SOLIDWORKS и 3D-модели. Присоединяйтесь к сообществу GrabCAD сегодня, чтобы получить доступ и скачать! Шуруп по дереву DIN 571. производства тандемных шнековых конвейеров для транспортировки щепы и коры. Существующий шнековый конвейер имел длину 46 футов и имел несколько внутренних подвесных подшипников. Целью новой конструкции было полное устранение внутренних подвесных подшипников.Используя Autodesk Inventor 3D Solid Modeling, менеджеры проектов KWS предложили решение с двумя шнековыми конвейерами, соединенными тандемно или «копилкой».

КОНВЕЙЕР ВИНТ

Комплектный винтовой конвейер поддерживается концом лотка и либо ножками, либо опорами в промежуточных местах. Винтовой конвейер — один из самых экономичных типов конвейеров для перемещения сыпучих материалов. Он полностью закрыт, чтобы содержать движущийся материал и его атмосферу. Стандартный блок, ENGINEERING GUIDE Screw Conveyors — Производитель конвейера, увеличивающий диаметр винтового конвейера или уменьшающий шаг винта.• Уклон от 10 до 20 градусов — потеря эффективности транспортировки обычно составляет от 10 до 40 процентов на уклонах до 20 градусов. винтовой конвейер с U-образным желобом и винтовой конвейер для стружки с шагом 2/3 — YouTube 태화 스핀들 컨베어 영상

Технические чертежи поворотного клапана| Клапаны ACS

Устройство подачи щепы — файлы DWG. Файлы технических чертежей устройства подачи древесной стружки. Серия S-Pellet, переключающие клапаны, серия гибких наконечников, винтовые конвейеры. Проверить это. Компоненты винтового конвейера и дизайн винтовых конвейеров привели к усовершенствованию конструкции конвейера.Тонкий 48B35U 30A 3D 45 50 0,6 Квасцы, комки 55B25 45 2A, 2B 50 60 1,4 Алюминиевая стружка, сухой 3D ContentCentral — Бесплатные 3D CAD-модели, 2D-чертежи и роликовый кронштейн конвейера McMASTER-CARR 4960T12 7/16 «Hex A = 2- Кронштейны 13/16 «для поверхностного монтажа позволяют создавать собственные конвейеры, опорные стойки или упоры для пакетов. Кронштейны из стали с гальваническим покрытием и имеют диаметр 13/32 дюйма × длину 1 дюйм. монтажный паз (крепеж в комплект не входит). Примечание. Для каждого ролика требуется два кронштейна. Категория.

Руководство по проектированию винтовых конвейеров | Погрузочно-разгрузочные работы с сыпучими материалами

Типовой винтовой конвейер KWS.Техническое руководство предоставляет необходимую информацию для выбора шнекового конвейера из пяти этапов. Эти шаги расположены в логическом порядке и для простоты разделены на отдельные разделы. Пять этапов: определение характеристик транспортируемого сыпучего материала. Жакмор Инжиниринг | Эксперты по шнековым конвейерам и транспортировке сыпучих материалов Компания Jacmor Engineering предоставляет консультации на высшем уровне и производит лучшие шнековые конвейеры, винтовые лопасти и решения по транспортировке сыпучих материалов.Все шнековые конвейеры спроектированы нашей собственной опытной командой и полностью спроектированы с использованием систем 3D CAD и передовых технологий. Гибкие винтовые конвейеры — перемещают практически любые сыпучие материалы ГИБКИЕ ВИНТОВЫЕ КОНВЕЙЕРЫ Перемещают практически любые сыпучие материалы Легкие и нелегкие материалы и смеси Гибкие винтовые конвейеры Flexicon (также известные как спиральные конвейеры, винтовые конвейеры, спиральные конвейеры и шнековые конвейеры) предлагают эффективность и универсальность, транспортировка сыпучих материалов от крупных гранул до субмикронных порошков — как сыпучих, так и нелепых — без

Компоненты и дизайн винтового конвейера

винтовых конвейеров привели к усовершенствованию конструкции конвейера.Мелкий 48B35U 30A 3D 45 50 0,6 Квасцы, комки 55B25 45 2A, 2B 50 60 1,4 Алюминиевая стружка, оборудование для обработки сухих сыпучих материалов | Винтовая конвейерная корпорация Винтовая конвейерная корпорация 700 Хоффман-стрит Хаммонд, Индиана 46327-1894 Телефон: (219) 931-1450 Факс: (219) 931-0209 2D и 3D CAD Design »Red Dog Linings Во многих случаях клиенту необходимо потратить много дорогостоящих дизайнерских часов для оптимизации защиты от износа. Сложное программное обеспечение для компьютерного проектирования позволяет команде инженеров Red Dog Linings создавать чертежи готовых к установке вкладышей в 2D и 3D, которые могут быть адаптированы к исходному оборудованию со сложной геометрической конструкцией.

Винты с цилиндрической головкой — Бесплатные 3D-модели, файлы САПР и 2D-чертежи

TraceParts — ведущий поставщик цифрового 3D-контента для процессов и операций проектирования, проектирования, закупок, производства и технического обслуживания. TraceParts предлагает услуги цифрового маркетинга, чтобы помочь поставщикам запчастей, поставщикам 3D-печати, поставщикам программного и компьютерного оборудования продвигать свои продукты и услуги и генерировать высококачественные лиды продаж B2B. Саморез — 3D-модели САПР и 2D-чертежи Саморез (18426 просмотров — Машиностроение) Саморез — это винт, который может пробивать собственное отверстие, когда он вбивается в материал.Для твердых подложек, таких как металл или твердый пластик, способность самонарезания часто достигается за счет вырезания зазора в непрерывной резьбе на винте, создания канавки и режущей кромки. Бесплатные 2D и 3D CAD-модели и чертежи на Thomasnet Скачать бесплатно 2D и 3D CAD-модели и чертежи от ведущих производителей. Совместим со всем программным обеспечением САПР. Доступны миллионы механических и электрических компонентов.

Винты по дереву: 3D-модели — Бесплатные 3D-модели, файлы САПР и 2D-чертежи

TraceParts — ведущий поставщик цифрового 3D-контента для процессов и операций проектирования, проектирования, закупок, производства и технического обслуживания.TraceParts предлагает услуги цифрового маркетинга, чтобы помочь поставщикам запчастей, поставщикам 3D-печати, поставщикам программного и компьютерного оборудования продвигать свои продукты и услуги и генерировать высококачественные лиды продаж B2B. 2D и 3D CAD Дизайн »Накладки Red Dog Во многих случаях заказчику приходится тратить много дорогостоящих часов на проектирование, чтобы оптимизировать защиту от износа. Сложное программное обеспечение для компьютерного проектирования позволяет команде инженеров Red Dog Linings создавать чертежи готовых к установке вкладышей в 2D и 3D, которые могут быть адаптированы к исходному оборудованию со сложной геометрической конструкцией.Саморез — 3D-модели САПР и 2D-чертежи Саморез (18426 просмотров — Машиностроение) Саморез — это винт, который может пробивать собственное отверстие, когда он вбивается в материал. Для твердых поверхностей, таких как металл или твердый пластик, способность самонарезания часто достигается за счет разрезания зазора в непрерывной резьбе на винте, образования канавки и режущей кромки

ОСНОВНЫЕ ДИЗАЙНЫ ВИНТОВ — TAPPI

• Диаметр винта = 63,5 мм • Глубина канала = 11.1 мм • Частота вращения шнека = 80 • Температура основания = 100 C • Диаметр шнека = 63,5 мм • Глубина канала = 11,1 мм «Экспериментальное исследование транспортировки твердых тел в одношнековых экструдерах для пластификации с гладким и желобчатым цилиндром», конф. Proceedings, ANTEC 98, pp 136-141 | GB | ВИНТОВЫЙ КОНВЕЙЕР CONTEC Широкий ассортимент моделей винтовых конвейеров в сочетании с широким выбором производственных материалов делает винтовые конвейеры Cimbria Contec идеальными для транспортировки разнообразных сыпучих материалов в пределах области от сельскохозяйственных продуктов, таких как зерно, мука и корма, до промышленных продуктов, например .грамм. мел, летучая зола, древесные гранулы Бесплатные 2D и 3D модели и чертежи САПР на Thomasnet Загрузите бесплатные 2D и 3D модели и чертежи САПР от ведущих производителей. Совместим со всем программным обеспечением САПР. Доступны миллионы механических и электрических компонентов.

Сопутствующие товары

Резьба по деревуZen, минималистичный способ миниатюрной резьбы по стружке

В этой статье мы представляем минималистскую технику миниатюрной резьбы по дереву под названием «резьба по дереву».

Существует несколько способов резьбы по дереву. На самом деле существует три метода резьбы по дереву: , ручная резьба, механическая резьба, лазерная резьба. Безусловно, ручная резьба имеет гораздо большую художественную ценность.

Чип-резьба — один из самых традиционных и старинных стилей резьбы по дереву и камню. Идея состоит в том, чтобы удалить мелкие стружки с плоской поверхности с помощью одного ножа. Самая распространенная форма фишки — треугольник.

Обычно это первый стиль, которого люди касаются, когда начинают изучать резьбу по дереву, но настоящее искусство возникает тогда, когда навыки резьбы и рисования находятся на профессиональном уровне.

На самом деле, спокойствие и терпение (дзен), математические навыки и навыки рисования, а также художественное и визуальное восприятие являются неотъемлемыми элементами этого искусства.

Небольшая миниатюрная резная работа может содержать более тысячи сколов, поэтому этот способ называется дзен-резьбой. Оставайтесь с нами.

Zen CarvingИнструменты, необходимые для миниатюрной резьбы по дереву из стружки

Резьба по дереву из стружки — очень аскетичное искусство. Вам понадобятся только следующие инструменты:

Электронная книга по сжиганию древесины по Лихтенбергу Скачать Электронная книга по сжиганию древесины по Лихтенбергу

Одна из современных техник создания произведений искусства из дерева называется выжиганием по дереву по Лихтенбергу.В этой электронной книге мы познакомим вас с этим новым искусством.

Эта техника известна под разными названиями, такими как выжигание по дереву по Лихтенбергу, фрактальное сжигание дерева и искусство дерева с использованием электричества.

Эту технику не следует путать с искусством выжигания по дереву или пирографией. Искусство пирографии на дереве — это искусство создания мотивов и рисунков путем обжига горячими металлическими инструментами на таких объектах, как деревянные поверхности.

Выжигание по Лихтенбергу — это техника сжигания древесины для создания конструкций с использованием электричества.

Эта электронная книга представляет собой подробное руководство по сжиганию древесины по Лихтенбергу. Здесь вы найдете все, что вам нужно знать о сжигании древесины в Лихтенберге.

Это предложение ограничено по времени, закажите сейчас, чтобы получить доступ к будущим выпускам электронных книг.

- Нож.

- Инструмент для заточки. Вы можете использовать простую деревянную линейку, покрытую полировальной пастой ГОИ (зеленого цвета), для простой заточки и абразивный камень, если вы хотите изменить форму ножа (например.грамм. сделать другой угол). Так как режущая кромка ножа довольно мала, линейка очень хорошо справляется со своей задачей, если вы часто затачиваете ее;

- Инструменты для рисования: вы можете использовать простой механический карандаш, гибкую линейку, циркуль и ластик.

Все инструменты помещаются в небольшой пенал, и их всегда можно носить с собой, куда бы вы ни пошли. Я всегда беру его с собой в командировку или на отдых.

Материалы, необходимые для этого Art

Во-первых, вы должны подумать, где взять пустой предмет (например.грамм. деревянный ящик или подставка).

Если вам не повезло иметь собственную столярную мастерскую, вы можете проверить, нет ли поблизости столярного коворкинга, или просто купите пустую деревянную вещь в офлайновом или интернет-магазине.

Вот на что следует обратить внимание:

- Не покупайте фанеру. Просто не надо.

- Если вы новичок, покупаете мелкие предметы — лучшим выбором будет простая тарелка — это сведет к минимуму риск порезаться. Не покупайте круглые предметы по той же причине.

- Лучшим материалом для резьбы по стружке является липа, так как она довольно мягкая. Можете попробовать и березу. Не используйте твердую древесину, например дуб, если вы не чувствуете себя достаточно профессионально.

Некоторым людям нравится цвет натурального дерева, поэтому они не любят применять цвет для рисования. Вместо этого вы можете использовать прозрачную мастику и наносить ее с помощью зубной щетки.

Мастика обеспечивает определенный уровень водонепроницаемости, а также приятное ощущение мягкости на ощупь.

Обратите внимание, что мастика как материал на основе воска затвердевает при понижении температуры, и если ваш слой неоднороден, просто попробуйте нагреть предметы (например.грамм. используя электрическую кухонную плиту) и снова воспользуйтесь щеткой.

Zen CarvingЗнакомство с техникой Автор

Алексей Кобзев , русский художникТехника

Как только я начал просматривать видео других резчиков на YouTube, я понял, что мой способ резьбы немного отличается от традиционного.

Традиционно, вырезая треугольник, делают вертикальный штифт Y-образной формы, а затем вырезают 3 фишки — одну за другой.

Это может быть нормально, если вы новичок, но, как по мне, этот начальный Y-образный штифт не нужен.Я просто делаю спилы деревьев и удаляю одну стружку.

Это делает резьбу более аккуратной, так как вы не получите ямок от Y-образного среза. Поскольку стружки, которые я вырезаю, очень маленькие, я держу нож так же, как карандаш, что позволяет делать очень точный надрез.

Большая радость — вырезать торцы (например, верхнюю крышку круглого деревянного ящика) острым ножом — это как будто вы режете масло.

Однако не забывайте, что вы не должны ошибаться — второй корректирующий разрез будет нелегким из-за высокого риска долей.

резьба по дзен

Рисунки

Вот и настоящее искусство. Попробуйте по-разному разделить геометрическую фигуру и убедитесь, что она хорошо смотрится.

Сделав сотню набросков, вы поймете, что хорошо сочетается, а после еще одной тысячи набросков вы сможете понять, как выглядит ваш стиль.

Мой личный стиль — вырезание миниатюрной стружки, где скол треугольника может быть меньше миллиметра. Однако, если вы просто вырежете свой предмет с такой же маленькой стружкой, это не будет хорошо смотреться.

Вот несколько советов, которые я могу дать:

- Попробуйте объединить маленькие сколы, которые образуют звездообразную фигуру, с длинными тонкими стружками.

- Используйте изогнутые линии. Такие фишки вырезать сложнее, но они привносят динамику в ваш узор.

- Оставляйте пробелы и расставляйте акценты.

- Используйте чипы разного размера рядом друг с другом.

- Попробуйте поиграть с разной глубиной.

- Если вы продвинутый резчик, попробуйте сделать так называемую трехмерную резьбу по стружке, когда вы сначала вырезаете большую стружку, а затем вырезаете меньший элемент / элементы внутри.

Zen

Маленькая деревянная коробочка для колец может содержать более тысячи чипов, поэтому работа требует большого терпения.

Одна ошибка (например, ножница) может испортить всю работу, поэтому не торопитесь, не спешите и расслабляйтесь.

Получив некоторый опыт, вы заметите структуру дерева, способ резьбы и способ удержания заготовок.

Процесс карвинга — это настоящая медитация, которая приносит мне радость и помогает расслабиться от суеты мегаполиса.Теперь твоя очередь!

Эта статья была сделана с помощью нашего друга, Алексея Кобзева (Спасибо ему за прекрасные изображения работы). Его профиль в Instagram: @zencarving

DIY Heart Ornament (сделанный из деревянных кусочков) — Red Ted Art