Рабочие элементы щековых дробилок. Принцип действия| ООО «СамЛит»

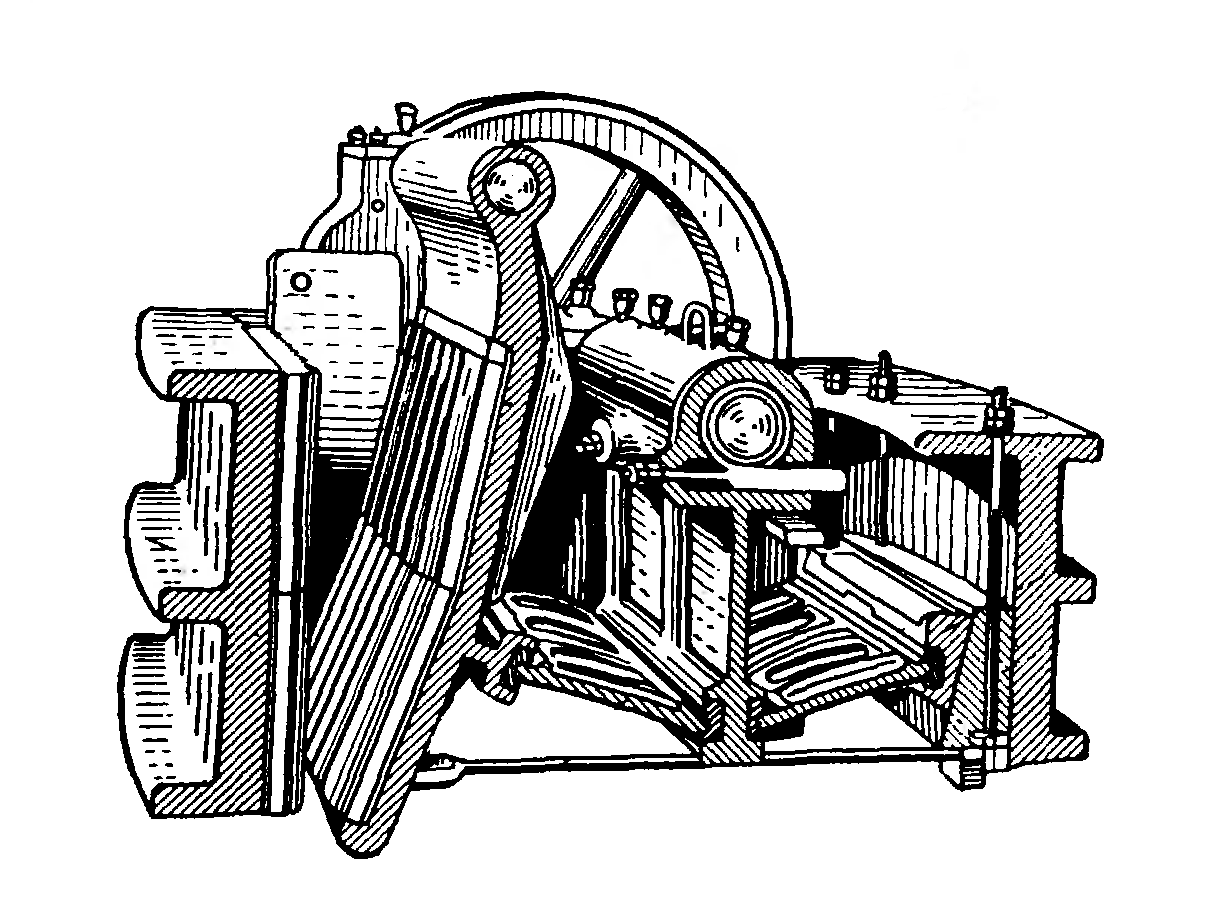

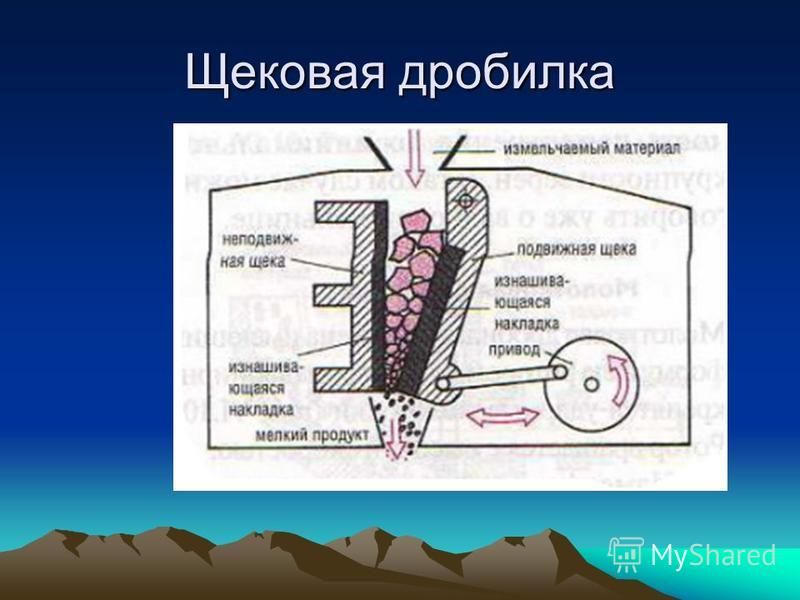

Рабочими элементами щековых дробилок являются две щеки (рис. 1): неподвижная 1 и качающаяся 2. Щеки образуют пасть. Материал поступает в пасть сверху. При сближении щек куски материала разрушаются, а при расхождении измельченный материал высыпается через нижнюю щель пасти.

Подвижную щеку подвешивают на оси за верхний конец как показано на рис. 1, а, б, в и е, либо за нижний — рис. 1, г и д.

При верхнем подвесе наибольший размах совершает нижний конец подвижной щеки. Ширина щели в процессе работы дробилки изменяется. Гранулометрический состав выходящего через эту щель измельченного материала различен.

Рис. 1. Варианты подвеса и привода подвижной щеки:

а — верхний подвес и вертикальный шатун; б — верхний пол вес на эксцентриковом валу; в — верхний подвес и горизонтальный шатун; г — нижний подвес и вертикальный шатун; 0 — нижний подвес и горизонтальный шатун; е — верхний подвес двусторонней щеки и вертикальный шатун; е — эксцентриситет.

При нижнем подвесе наибольшее качание совершает верхний конец подвижной щеки. Нижний конец щеки зафиксирован осью, поэтому ширина выходной щели остается постоянной. Это позволяет получать продукт с более однородным гранулометрическим составом. Однако в результате постоянства ширины выходной щели создаются застойные зоны в нижней части пасти дробилки. Это затрудняет выход измельченного материала, снижает производительность и повышает расход энергии на единицу готового продукта. Поэтому щековые дробилки с нижней опорой подвижной щеки изготовляют небольшой производительности и применяют в основном для исследовательских целей.

Наиболее широкое распространение получили щековые дробилки с вариантами подвеса и приводами подвижной щеки, показанными на рис. 1, а и б.

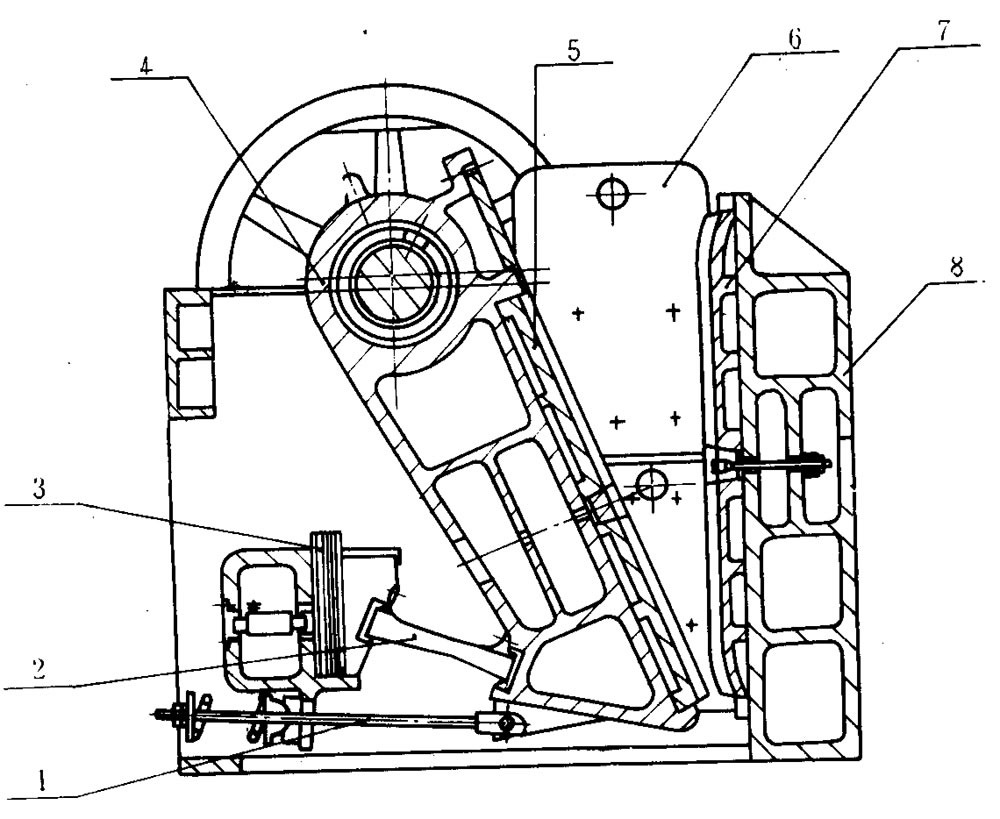

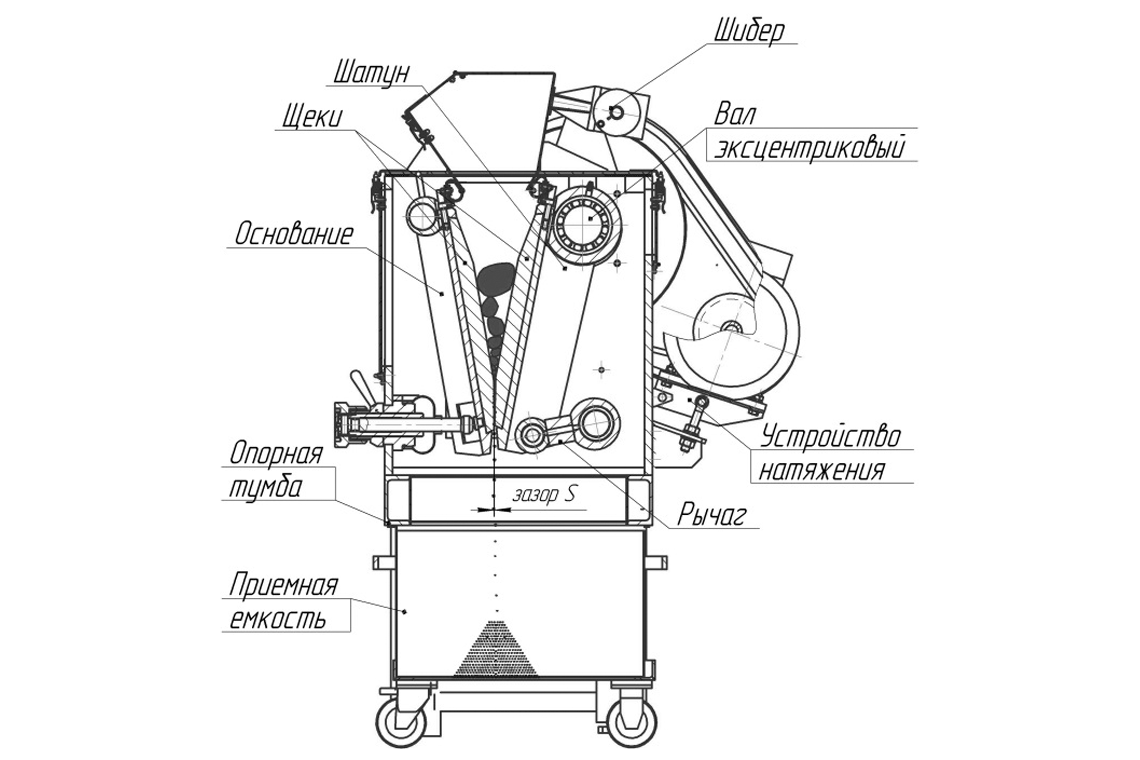

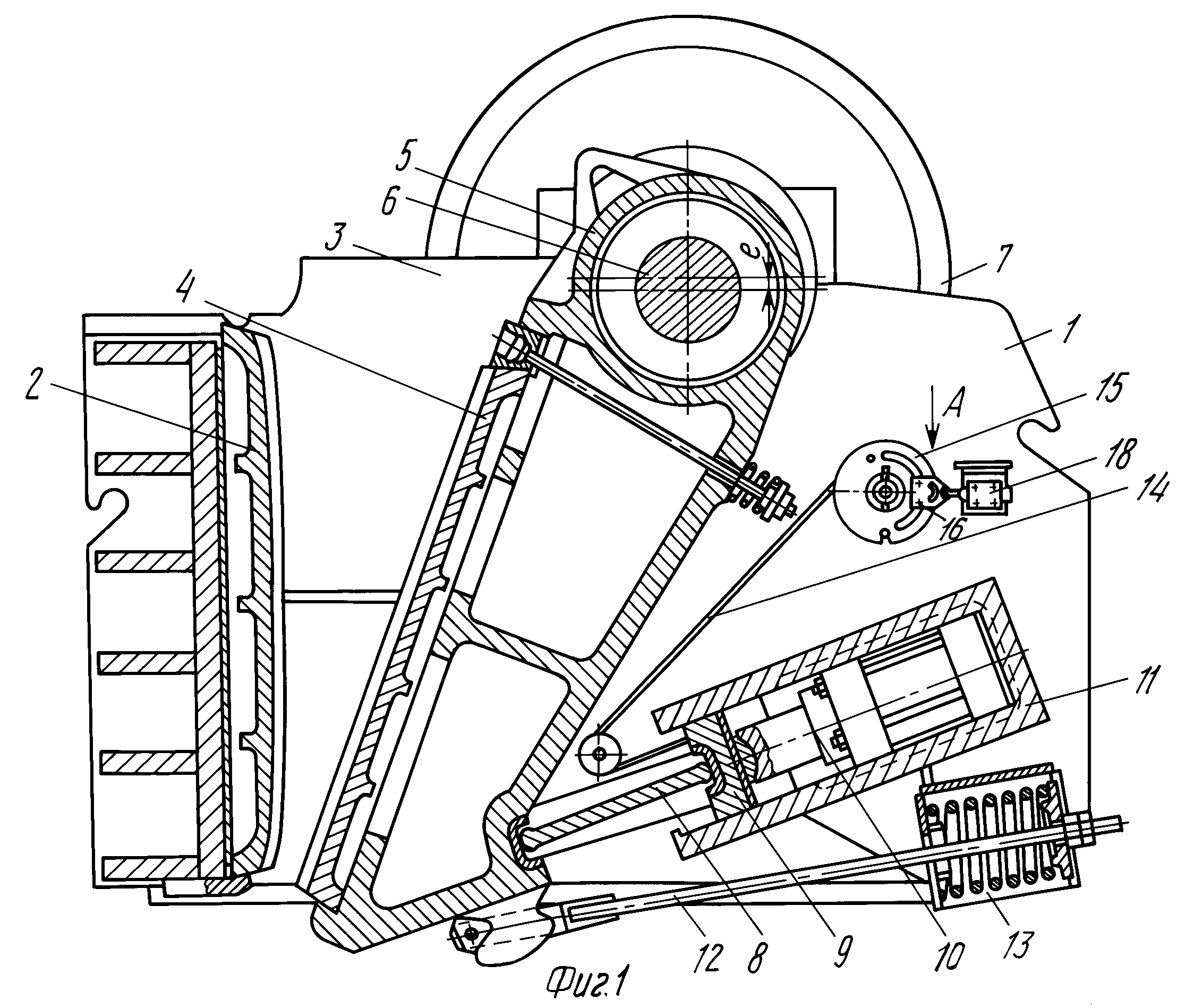

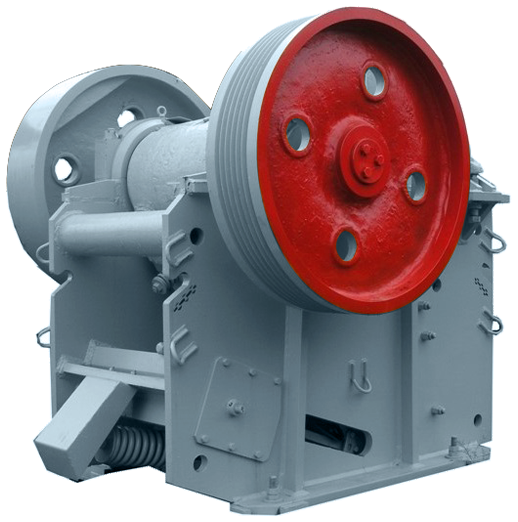

На рис. 2 представлена щековая дробилка с верхним подвесом и простым качанием подвижной щеки (см. схему рис. 1, а), передняя стенка щековой дробилки условно снята.

Рис. 2. Щековая дробилка с верхним подвесом и простым качанием щеки:

1 — станина; 2 — броневые плиты; 3 — распорные клинья; 4 — подвижная щека; 5 — ось качания щеки; 6 — маховик; 7 — эксцентриковый вал; 8 — шатун; 9 — подъемный винт; 10 — подвижной клин; 11 — упорный клии; 12 — нажимные плиты; 13 — тяга.

Дробилка состоит из литой или сварной станины 1, броневых плит 2, подвижной щеки 4, подвешенной на оси 5, маховика 6, шатуна 8, установленного на эксцентриковом валу 7, винта 9 для подъема клина 10, нажимных плит 12 и тяги 13, обеспечивающей контакт между подвижной щекой, нажимными плитами, шатуном и упорным клином 11. Зоной измельчения является пасть, образованная передней торцевой и боковыми стенками станины и подвижной щекой. Для уменьшения износа станины и подвижной щеки, а также для измельчения материала на рабочие поверхности устанавливают броневые плиты 2 и клинья 3. Плиты и клинья изготовляют из износостойкой стали или закаленного чугуна.

Наибольшему износу подвергается нижняя часть зоны измельчения плиты. Для увеличения срока службы эти плиты изготовляют таким образом, чтобы по мере износа нижней части плиты ее можно было перевернуть верхним концом вниз. Сечение рабочих плоскостей этих плит изготовляют с продольными выступами треугольной формы.

Процесс разрушения материала происходит в период движения подвижной щеки в направлении неподвижной. При обратном ходе измельченный материал высыпается через нижнюю щель.

Рис. 3. Нажимные плиты:

a — ослабленная; б — со срезом заклепок; в — с ослабленными планками.

Крупность получаемого материала регулируют, изменяя ширину выходной щели с помощью специальных клиньев 10, 11 и винта 9, либо заменяя одну из нажимных плит 12. Чтобы избежать поломки сложных и дорогостоящих деталей машины при случайном попадании в нее посторонних предметов (куски рельс, кувалды и т. п.), предусматривают преднамеренный выход из строя простейших деталей.

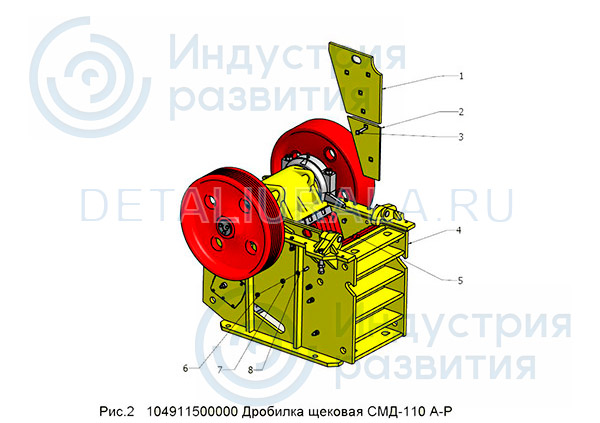

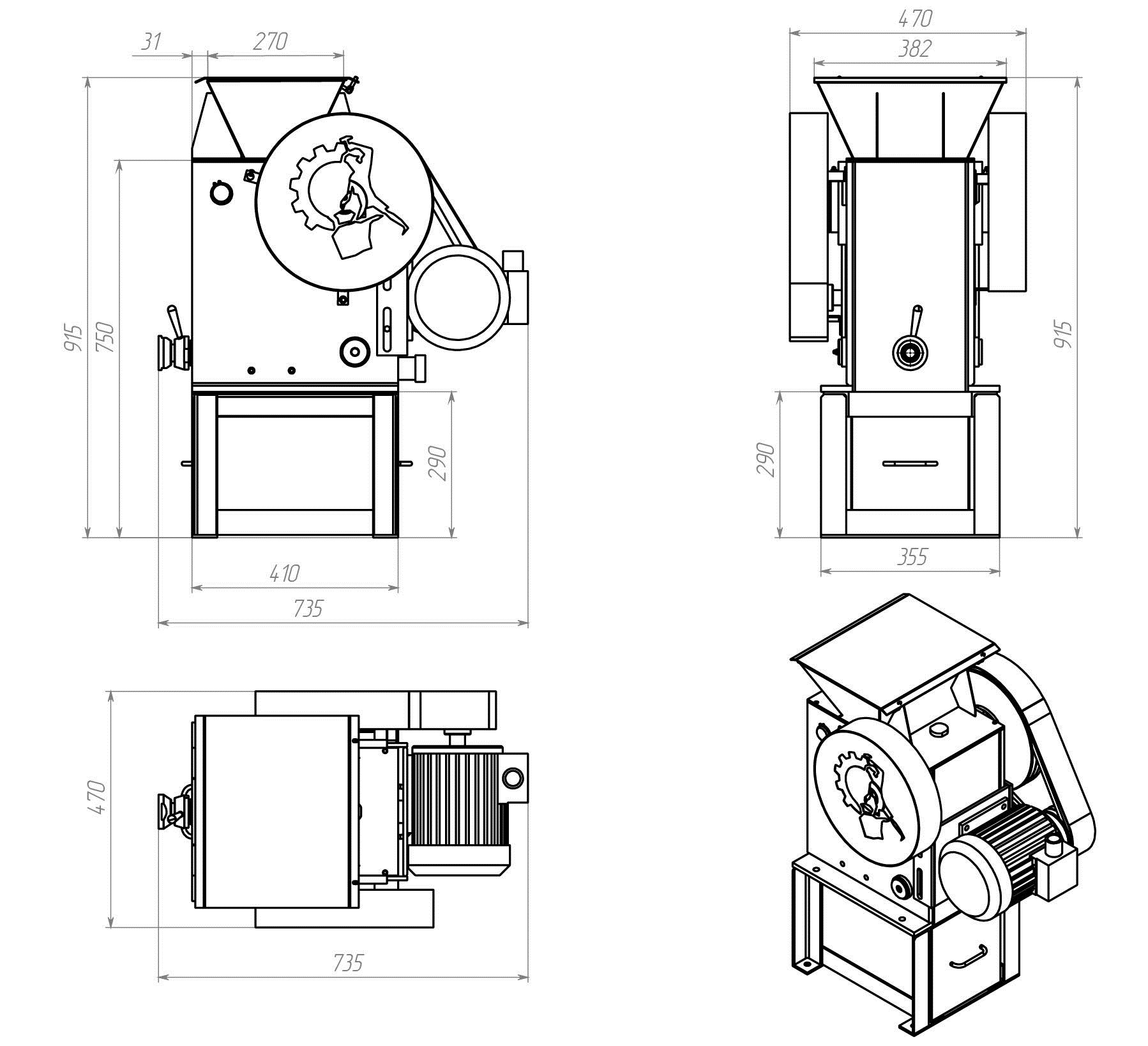

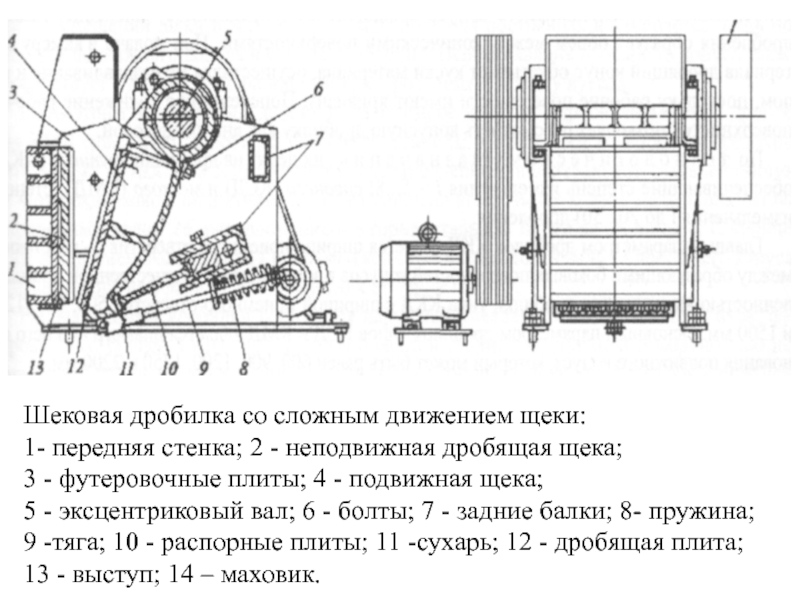

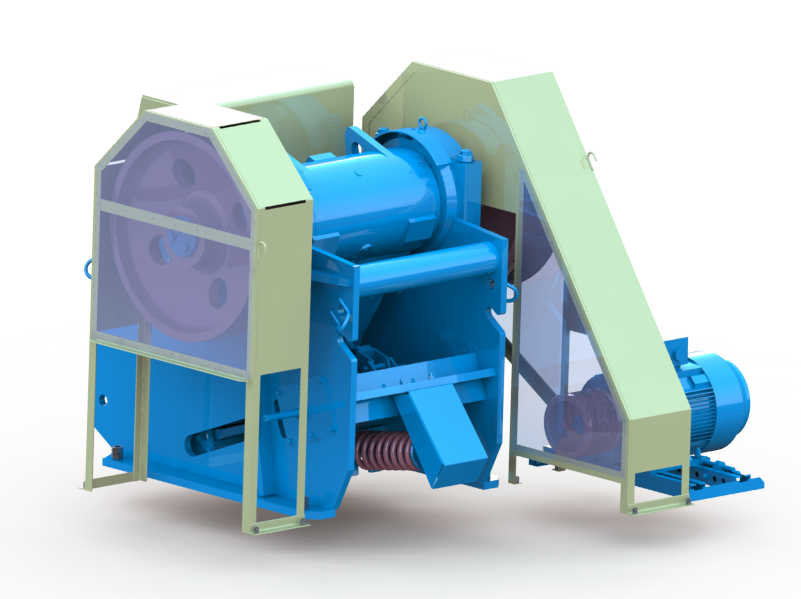

На рис. 4 показана щековая дробилка с верхним подвесом щеки. Верхний ее конец посажен непосредственно на эксцентрик приводного вала, нижний опирается на нажимную плиту 12 и подтягивается к ней тягой 10 через пружину 9. При такой схеме установки щеки верхний ее конец совершает круговое движение, а нижний — по дуге радиуса, равного длине нажимной плиты. Суммарное движение щеки является сложным, поэтому дробилка получила название дробилки со сложным качанием щеки.

Рис. 4. Щековая дробилка с верхним подвесом подвижной щеки на эксцентриковом валу (разрез):

1 — станина; 2 — броневые плиты; 3 — распорные клинья; 4 — подвижная щека; 5 — эксцентриковый вал; 6 — маховик; 7 — подъемный винт; 8 — подвижной клин; 9 — натяжная пружина; 10 — тяга; 11 — упорный клин; 12 — нажимная плита.

В то время как верхняя часть щеки движется в направлении неподвижной щеки и разрушает крупные куски материала, ее нижняя часть отходит от неподвижной щеки, освобождая выход измельченному материалу, и, наоборот, когда верхняя часть отходит от неподвижной щеки и измельченный материал опускается вниз, нижняя часть приближается к неподвижной щеке и дополнительно разрушает материал.

В щековой дробилке с простым качанием щеки (см. рис. 1) на один рабочий ход приходится один холостой. Это создает неравномерность работы дробилки и ее привода. Подвижная щека, а следовательно, все детали дробилки нагружены только во время движения подвижной щеки к неподвижной, т. е. когда идет разрушение измельчаемого материала. При возвратном движении щека никакой нагрузки не несет. Таким образом, подвижная щека имеет рабочий и холостой ходы. Холостой ход подвижной щеки уменьшает рабочее время дробилки почти в два раза, и чтобы выровнить нагрузку на двигатель и на рабочие части машины, необходимо установить на приводном валу массивный маховик.

Были предприняты попытки создать щековую дробилку без холостого хода щеки (см. рис. 1, е), но такие машины оказались громоздкими и в технике измельчения не получили распространения.

В щековой дробилке со сложным качанием щеки холостой ход отсутствует. При отходе верхней части щеки работает нижняя, а при отходе нижней — работает верхняя. Это уменьшает неравномерность работы дробилки и ее привода. Так как подвижная щека движется не только в направлении неподвижной щеки, но и вдоль собственной оси, то к прямому раскалывающему действию выступов броневых плит добавляется разрезающее. Это облегчает процесс разрушения материала, но увеличивает износ плит.

Существенным недостатком этих дробилок является то, что усилия дробления передаются непосредственно эксцентрику приводного вала. Это затрудняет создание дробилок больших размеров и применение их для крупного дробления.

П.М. Сиденко

Измельчение в химической промышленности

(Глава II. Измельчители раскалывающего и разламывающего действия)

Щековые дробилки

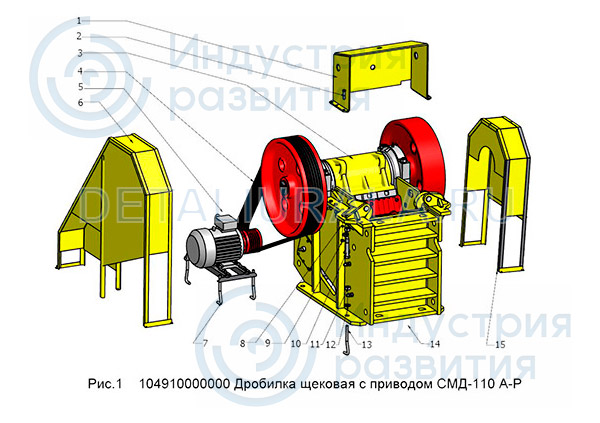

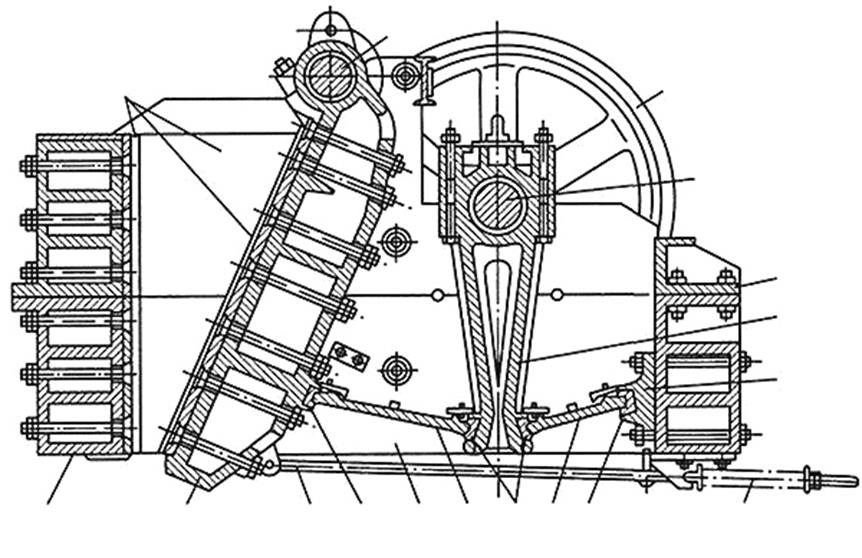

Рассмотрим конструкцию щековой дробилки на примере дробилки с наибольшим размахом в шпальте. Все детали и части дробилки находятся внутри массивной станины из чугуна, укрепленной на прочном кирпичном или бетонном основании. В габаритных машинах станина, как правило, разборная, изготавливается из стального литья или толстых (от 25 до 50 миллиметров) стальных плит путем их сваривания. Раздавливание крупнокускового материала осуществляется в рабочем пространстве машины, между ее подвижной щекой и неподвижной. Щеки (подвижная и неподвижная) и боковые стенки рабочего пространства машины защищены выполненными из специальной стали ребристыми съемными плитами.

Измельчение кусков материала происходит в момент поднятия шатуна, когда подвижная щека дробилки подходит к неподвижной. Когда шатун опускается, происходит открытие щели дробилки и выпадение измельченного материала из рабочего пространства. Шатун машины и ее распорные плиты образуют основу конструкции щековой машины – коленчатый рычаг, который позволяет получать огромные давления.

Дробилки этого типа характеризуются размерами загрузочного и выходного отверстия. Наиболее изнашиваемыми частями этих машин являются щеки, поэтому их изготавливают из износостойких материалов и делают съемными. Металл для щек выбирают в зависимости от характера материала, который подвергается измельчению. Для измельчения более мягких материалов щеки дробилки изготавливают из отбеленного (половинчатого) чугуна, для дробления твердых материалов – из стали (хромистой или же марганцовистой).

Поверхность щек дробилки может быть как ребристой, так и гладкой. Ребристые щеки применяют при крупном дроблении и для твердых материалов, гладкие – при мелком измельчении и для хрупких материалов.

Работающие на сжатие рычаги (опорные плиты) изготавливают обычно из стали, либо же из чугуна с отбелкой в концах. Сечение одного из рычагов делают таким, чтобы он ломался, если в машину случайно попадет очень твердый материал, к примеру, кусок металла, то есть, это своего рода предохранитель.

Щековые дробилки отличаются надежной конструкцией и просты в уходе. К их достоинствам можно так же отнести открывание выходной щели для выгрузки материала при обратном ходе подвижной щеки, сравнительную компактность установки и возможность быстрой замены изношенных частей.

К их достоинствам можно так же отнести открывание выходной щели для выгрузки материала при обратном ходе подвижной щеки, сравнительную компактность установки и возможность быстрой замены изношенных частей.

Производители щековых машин сегодня изготавливают самые разнообразные по типу и размеру машины, начиная от самых компактных лабораторных агрегатов с размером зева 150 на 100 миллиметров и заканчивая довольно габаритными машинами, имеющими размер загрузочного отверстия 2100 на 3000 миллиметров. Последние способны дробить достаточно большие куски материала, объем которых составляет от 1 до 2 кубометра. Производительность таких машин – до 2,5 тысяч тонн в час при мощности привода до 400 киловатт.

Щековые дробилки сегодня широко используют для крупного дробления различных твердых материалов.

Конструкция дробилки, имеющей наибольший размах в загрузочном отверстии (зеве). Подвижная щека в этой дробилке представлена в виде массивного рычага, который качается возле нижней оси. Длинное плечо этого рычага (подвижная щека) соединено с эксцентриковым валом при помощи шатуна.

Регулировка щели машины осуществляется парными болтами, которые помогают передвигать подшипники нижней оси, находящиеся в специальной направляющей раме.

Ввиду того, что наибольший размах подвижной щеки в этой машине происходит не выходном отверстии, а в зеве, ширина выходной щели на протяжении всей работы не меняется, то есть остается той же, а выгружаемый из дробилки измельченный материал по величине кусков получается более однородным. Однако скапливающийся в нижней части агрегата измельченный материал может его засорить, именно это является самым основным недостатком этой дробилки.

Машины этого типа применяются преимущественно для предварительного дробления не слишком твердых материалов.

Виды дробильного оборудования, различия и области применения

Автор: Прогресс Технологий 19.09.2016 6711 Просмотров

Дробильное (дробильно-измельчительное) оборудование – часть обширного спектра специализированной строительной техники, предназначенная для применения в различных областях, связанных с дроблением твердых веществ: производстве строительного щебня, угледобывающей и горной промышленности, добыче алмазов, металлургии, и т. д. Отдельно можно отметить дробильные машины (дробилки), используемые для дробления с целью последующей переработки печатных плат электронных устройств, кабелей в изоляции с одновременным отделением (сепарацией) проводников, дробилки для получения металлической стружки определенных металлов (в частности, алюминия) и некоторые другие узкоспециализированные виды дробилок. Также дробильными машинами по принципу своей работы являются мельничные комплексы.

д. Отдельно можно отметить дробильные машины (дробилки), используемые для дробления с целью последующей переработки печатных плат электронных устройств, кабелей в изоляции с одновременным отделением (сепарацией) проводников, дробилки для получения металлической стружки определенных металлов (в частности, алюминия) и некоторые другие узкоспециализированные виды дробилок. Также дробильными машинами по принципу своей работы являются мельничные комплексы.

В класс строительной техники входит достаточно обширная номенклатура дробильных устройств, выпускаемых отечественными и иностранными фирмами.

Основное предназначение и сфера деятельности таких дробилок – производство строительного щебня для дорожных работ, сырьем для которого служат скальные породы, гравий, отходы некоторых производств, и т.п.

Основные конструкционные разновидности дробилок, их сферы применения, достоинства и недостатки:

Щековые дробилки

Исторически это первый из типов дробилок, прототипы которого известны еще с давних времен (к примеру, мельничные жернова). Щековая дробилка измельчает породу путем сдавливания ее двумя твердотельными пластинами (щеками), одна из которых закреплена неподвижно, а вторая – на качающейся основе. Совершая возвратно-поступательные действия, качающаяся и неподвижная щеки сдавливают и тем самым дробят поступающее в машину сырье.

К достоинствам таких дробилок относятся: простота конструкции, влекущая за собой сравнительную легкость монтажа, возможность путем регулировок пропускного канала подбирать требуемую величину получаемых на выходе зерен продукта. К недостаткам можно отнести быструю изнашиваемость таких механизмов из-за истирания давящих элементов (щек), а также высокий процент получаемых на выходе зерен игольчатой и плоской формы, непригодных в качестве щебня для дорожных работ и в отливке железобетонных конструкций.

Щековые дробилки, в свою очередь, подразделяются на дробилки с простым и сложным качением подвижной щеки.

Конусные дробилки

Один из самых распространненных в настоящее время типов дробильного оборудования. Принципиально может быть сконструирован весьма разными способами, но в большинстве своем представляет собой воронку с вращающимся внутри твердосплавным конусом. Рабочее тело измельчается, проходя в зазоры меж конусом и стенками дробилки. Конусная дробилка использует не только принцип сжатия, но и истирания, что в сочетании с некоторыми конструктивными особенностями позволяет получить на выходе фракцию правильной кубической формы, оптимально подходящей для всех видов строительных работ, что является основным преимуществом такой дробилки.

К недостаткам ее следует отнести сравнительно низкую энергоэффективность, что, впрочем, нивелируется отлаженным производственным процессом с постоянным поступлением сырья для максимального заполнения рабочего пространства.

Дробилки ударного действия

Подкласс, наиболее активно применяемый в горной промышленности для дробления пород низкой и средней твердости. Принцип действия этих дробилок заключен в их названии – мощное ударное воздействие на поступающее в рабочую зону сырье, производимое либо вращающимся ротором с жестко закрепленными на нем билами (роторные дробилки), либо молотковым механизмом с шарнирно закрепленными молотками (соответственно молотковые дробилки).

К плюсам ударных дробилок можно отнести высокую пропускную способность и возможность получения фракций достаточно мелкого «помола», к минусам – невозможность таких дробилок справляться с элементами высокой твердости (скальные породы), а также невозможность точной регулировки параметров выходного продукта. Впрочем, конструкции многих современных ударных дробилок включают в себя специальные предохранительные системы, обеспечивающие прохождение недробимых тел, случайно попавших в рабочую зону.

Валковые дробилки

Применяются в основном для мелкого и среднего дробления сырья невысокой твердости, в частности, могут применяться в современных мельничных комплексах для помола зерна. Валковые дробилки состоят из двух цилиндрических валов, вращающихся навстречу друг другу. Дробление происходит при прохождении сырья между валами, один из которых может быть закреплен на регулируемой подвижной основе для настройки необходимого диаметра выходной фракции. Недостатком валковых дробилок является получение на выходе продукта преимущественно уплощенной или игольчатой формы, не подходящей для использования в строительстве, но при этом такие дробилки находят применение в золото- и алмазодобывающей промышленности.

Валковые дробилки состоят из двух цилиндрических валов, вращающихся навстречу друг другу. Дробление происходит при прохождении сырья между валами, один из которых может быть закреплен на регулируемой подвижной основе для настройки необходимого диаметра выходной фракции. Недостатком валковых дробилок является получение на выходе продукта преимущественно уплощенной или игольчатой формы, не подходящей для использования в строительстве, но при этом такие дробилки находят применение в золото- и алмазодобывающей промышленности.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Поделиться статьей

Конусные дробилки: устройство, характеристики, принцип работы

Конусная дробилка — это высокотехнологичный агрегат, в котором происходит измельчение помещенного в питающий бункер материала. Процесс измельчения материала проходит в камере дробления, которую образуют два металлических конуса: подвижный внутренний и неподвижным внешний.

Подвижный конус жестко фиксируется на вращающемся валу, опирающимся на эксцентриковую втулку. Для устранения заклинивания устройства при поступлении в камеру дробления не поддающихся размельчению частей породы чаша к раме крепится посредством пружинной подвески.

Такое конструктивное решение позволяет при необходимости увеличить выходную щель и удалить из камеры твердый кусок материала. К новаторским решениям относится использование в конструкции гидравлических и гидропневматических элементов, позволяющих упростить регулирование размера разгрузочной щели и обеспечить дистанционное управление агрегатом. Установка вибраторов дебалансного типа на современные модели придает внутреннему конусу дополнительную вибрацию, улучшая качество дробления.

Область применения

Сырье горнодобывающей отрасли востребовано во многих производственных областях и строительстве. С целью придания необходимых размеров частицам горных пород, измельчения металлических и неметаллических руд, применяются конусные дробильные установки. Они служат для измельчения пород в горно-обогатительном производстве, при изготовлении цемента и стройматериалов, а также для вторичной переработки различного сырья.

Они служат для измельчения пород в горно-обогатительном производстве, при изготовлении цемента и стройматериалов, а также для вторичной переработки различного сырья.

Принцип работы

Благодаря эксцентриковой втулке между осью агрегата и осью подвижного конуса создается необходимый угол. При вращении вала рабочий конус постоянно то движется к неподвижному внешнему конусу, то отдаляется от него. Благодаря вращательно-колебательному движению внутри чаши-основания внутренний конус дробит исходный материал, который подается в верхнюю кольцевую щель. Под собственным весом измельченная порода поступает в нижнюю разгрузочную часть устройства.

Благодаря эксцентриковой втулке между осью агрегата и осью подвижного конуса создается необходимый угол. При вращении вала рабочий конус постоянно то движется к неподвижному внешнему конусу, то отдаляется от него. Благодаря вращательно-колебательному движению внутри чаши-основания внутренний конус дробит исходный материал, который подается в верхнюю кольцевую щель. Под собственным весом измельченная порода по

Разновидности конусных дробилок

По своей конструкции конусные агрегаты можно разделить на устройства с пружинной и гидравлической амортизацией. Пружинные конусные дробилки отличает простота сопряженных элементов, высокая надежность при многочасовой эксплуатации, качество используемых материалов и легкость обслуживания. Точно рассчитанная конструкция измельчительной камеры и высокая скорость обращения рабочего конуса гарантируют хорошую продуктивность с высоким коэффициентом переработки.

Применение гидравлики и пневмогидравлики существенно повышает надежность устройств, значительно упрощает изменение параметров разгрузочной щели, делает возможным управление агрегатом дистанционно. Гидравлические дробилки отлично интегрируются в автоматизированные производственные линии.

По способу монтажа конусные дробилки различают на стационарные и мобильные. В отличие от установленных в цехах или специальных помещениях стационарных агрегатов, мобильные версии устройств имеют более скромные габариты и меньшую производительность. Мобильные устройства легко транспортировать к местам выполнения работ, а возможность использования различных источников энергии делает использование передвижных агрегатов высокорентабельным.

Мобильные устройства легко транспортировать к местам выполнения работ, а возможность использования различных источников энергии делает использование передвижных агрегатов высокорентабельным.

Конусные дробилки также классифицируются по крупности конечного продукта на агрегаты мелкого, среднего и крупного дробления. Современные модели конусных агрегатов за счет регулирования параметров разгрузочной щели позволяют получать конечный продукт с фракциями необходимого размера.

Преимущества конусных дробилок

К основным преимуществам конусных дробилок можно отнести их высокую продуктивность и непрерывность процесса измельчения материалов. Запуск устройств такого типа можно производить даже с заполненным породой подвижным конусом. Выгодным преимуществом конусных агрегатов является непрерывность процесса дробления при отсутствии холостого хода. Компактные механизмы не требуют оборудования массивных фундаментов, просты в обслуживании и ремонте.

Купить конусную дробилку вы можете в компании СВК Пилот. Мы осуществляем поставку дробильного оборудования из Китая производства компании LIMING.

Принцип работы дробилок для пластика

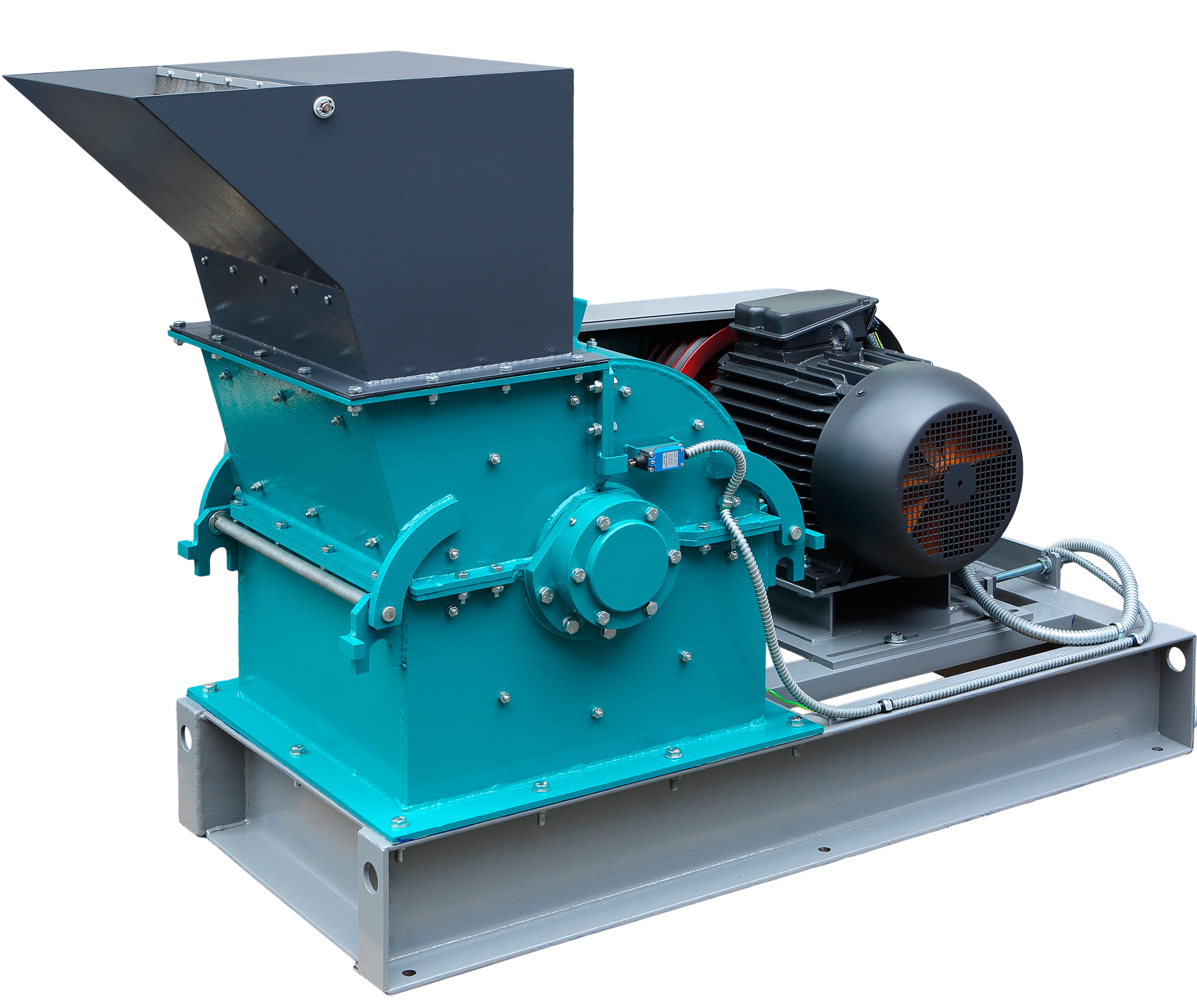

Чтобы утилизировать твёрдые бытовые пластиковые отходы, бракованные промышленные изделия и обрезки, необходимо их измельчить. Эту операцию экономично и эффективно выполняют роторные дробилки для пластика серии ИПР, которые производит и продаёт ПК «Полимерстрой18».

Устройство и принцип действия

Конструктивно дробилка для пластика состоит из корпуса на станине с надёжным креплением к полу, загрузочного бункера, который откидывается при обслуживании оборудования, ротора, установленного в корпусе на подшипниках, и электродвигателя, который передаёт вращение на ротор с помощью клиноременной передачи. В нижней части дробилки находится решетка, контролирующая выход фракции требуемого размера.

Механическое измельчение пластиковых отходов обеспечивают ножи, прочно закреплённые и на станине, и на роторе. При этом рабочие кромки роторных ножей действуют по гильотинному принципу — режущее усилие с крайней точки косо срезанного лезвия переходит на всю его длину. В результате повышается производительность установки, а двигатель эксплуатируется с максимальным КПД.

При этом рабочие кромки роторных ножей действуют по гильотинному принципу — режущее усилие с крайней точки косо срезанного лезвия переходит на всю его длину. В результате повышается производительность установки, а двигатель эксплуатируется с максимальным КПД.

Сырьё и производительность

Линейка лёгких, средних, тяжёлых дробилок ИПР (измельчителей пластмасс роторных) эффективно перерабатывает пластиковые листы и плёнки, вспененные материалы, литники, ёмкости из полиэтилентерефталата (ПЭТ), твёрдую толстостенную тару.

Повышенная жесткость конструкции позволяет загружать в приёмный бункер крупные изделия и фрагменты.

В зависимости от конкретной модели дробилки и свойств отходов, установка измельчает от 50 до 1000 кг пластика за час.

Преимущества

Благодаря экономичной надёжной конструкции, расширенной комплектации и особым условиям поставок, приобретать дробилки, произведённые ПК «Полимерстрой18», особенно выгодно:

Цена/качество

продукция оптимальна по соотношению цены и качества

Наличие

основные модели всегда имеются на складе

Производительность

все дробилки ИПР обеспечивают высокую производительность, качественное измельчение, низкую удельную энергоёмкость

Прочность

конструкция отличается особой прочностью

Отсутсвие перегрева

лезвия на роторе и станине расположены таким образом, что дробилка не перегревается и может круглосуточно работать без водяного охлаждения

Безопасная эксплуатация

безопасная эксплуатация сочетается с лёгкой очисткой от остатков измельчённого пластика, удобной заменой фракционной решётки и рабочих ножей, а также точным регулированием расстояния между лезвиями

Гарантийный срок

гарантийный срок изделий составляет 12 месяцев

Комплектация

с дробилками пластика поставляются решётки, комплект ножей и необходимые запасные части

Дополнительные устройства

по желанию заказчика установки дополнительно снабжаются специальными устройствами, в том числе загрузочным конвейером, пневмотранспортом

Тестирование

перед покупкой можно тестировать оборудование на загрузочном материале заказчика, чтобы подтвердить эксплуатационные характеристики выбранной модели.

для чего служит дробилка молотков

для чего предназначена молотковая дробилка

Дробилка для дерева: виды, принцип действия и способ . Что такое дробилка и для чего она нужна Молотковая дробилка для древесины отлично подходит для измельчения готовой щепы, для доведения ее размеров до желаемой

Дробилка, дробилка молотковая, дробильное оборудование

Компания «луганьтопсервис» предлагает дробилки разных модификаций и назначения. У нас представлено дробильное оборудование для измельчения любых отходов: дробилка для дерева, дробилка для пластика, измельчитель

Молотковая дробилка для зерна (зернодробилка): принцип

Молотковая дробилка для зерна принцип работы. Устройство, преиущества молотковых дробилок для зерна.

Дековая молотковая дробилка, дробилка дековая, щековая

Молотковая дековая дробилка предназначена для измельчения щепы, стружки, шпона, кусков коры, мелких кусковых отходов древесины до нужных размеров.

для чего молотковая дробилка а1 ддр

для чего молотковая дробилка а1 ддр. продажа дробилка молотковая а1 ддрпродажа дробилка slf-800 фото Дробилка ДРО-549 дробилка смд 118а дробилка А1-ДДР камни дробилка с фото, с ценой, от дробилка молотковая h c.4030 Дробилки для

наити поливая касилка измельчитель xeге из гирманий

для чего служит дробилка молотковая. Дробилка молотковая,- для чего служит дробилка молотковая ,Дробилка молотковая,,Шибан . [másБольше] косилка с измельчителем daisysorg

некоторые общие недостатки работы молотка Дробилка для

Дробилки для ще.я/камня разделяются на 2 типа по стоимость дробилка кдм 2 для » общаться в чате Если отсутствует содержание работы или её

деревоперерабатывающие дробилка

Щепорез-измельчитель, молотковая дробилка D 350 для переработки спиленных деревьев, расчистка нефте и газопроводов, электросетей от заросших деревьев) в мульчу и . Product inquiry.

Product inquiry.

из чего состоит механизм мельницы? обработка материалов

из чего состоит дробилка обработка материалов. из чего состоит дробилка обработка материалов дробилка щековая состоит Из чего состоит щёковая дробилка. из чего состоит роторная дробилка — дорог, дробилки, щековая

молоток дробилка 3593 0200100

Молотки для дробилок в России. Сравнить цены и поставщиков Молотки, Дробилка, Роторы, Молотковые дробилки, Запчасти, Сита, Ножи, Запчасти дробилок, Молотки для дробилки, Било к дробилке.Молоток 3593.02.001.00Молотки (била

купить молотковую дробилку для гипса

Молотковая мельница для гипса. купить молотковую дробилку дл гипса щековая дробилка гипсовое вяжущее Исходным сырьем для получения гипса служит природный гипсовый камень. а после — в молотковую дробилку

молоток дробилка 3593 0200100

Молотки для дробилок в России. Сравнить цены и поставщиков Молотки, Дробилка, Роторы, Молотковые дробилки, Запчасти, Сита, Ножи, Запчасти дробилок, Молотки для дробилки, Било к дробилке.Молоток 3593.02.001.00Молотки (била

для чего молотковая дробилка а1 ддр

для чего молотковая дробилка а1 ддр. продажа дробилка молотковая а1 ддрпродажа дробилка slf-800 фото Дробилка ДРО-549 дробилка смд 118а дробилка А1-ДДР камни дробилка с фото, с ценой, от дробилка молотковая h c.4030 Дробилки для

деревоперерабатывающие дробилка

Щепорез-измельчитель, молотковая дробилка D 350 для переработки спиленных деревьев, расчистка нефте и газопроводов, электросетей от заросших деревьев) в мульчу и . Product inquiry.

шаравие мелници для базалта

шаровая мельница для базалта Мельница шаравие мелници для базалта Роторная дробилка для продажи Онлайн поддержка. мельница для дробления базальта

из чего состоит механизм мельницы? обработка материалов

из чего состоит дробилка обработка материалов. из чего состоит дробилка обработка материалов дробилка щековая состоит Из чего состоит щёковая дробилка. из чего состоит роторная дробилка — дорог, дробилки, щековая

из чего состоит роторная дробилка — дорог, дробилки, щековая

двойной ротор дробилки лекция

двойной мотор ролика дробилка. двойной ротор дробилки svtp. Дробилка ДПЗД30 Дековая (двойной ресурс!) мощность 30 кВт, 3700 5000 кг/ч дроблению под действием молотков, установленных на роторе.

молотковая дробилки с трактором

Дробилка для зерна молотковая: принцип работы и описание Стоит отметить, что эта модель предназначена только для сухого сырья. Агрегат не справляется с влажной

из чего состоит шаровая барабанная мельница

из чего состоит валковая мельница. из чего состоит мельницы для льда. из каких частей сосотит мельница. из чего состоит дробилка для ще.я. LM Heavy Industry is a manufacturers of jaw Crusher, cone Crusher, sand making machine, vsi impact crusher, mobile crusher plant and vertical

Виды молотков, их назначение и применение

При выполнении различных строительных, слесарных, кузнечных и других операций используются различные виды молотков. Как выбрать правильный инструмент, наиболее подходящий для работы и обеспечивающий максимальные

индонезия добыча медной руды

Медная руда: свойства, применение, добыча Добыча медной руды в России Структура сырьевой базы меди в России существенно отличается от мирового рынка. Основная д

Молотковая дробилка: устройство и классификация

Молотковая дробилка для зерна Урожай. Это изделие украинского производства предназначено для измельчения зерна и кукурузных початков. Сырьё в

наити поливая касилка измельчитель xeге из гирманий

для чего служит дробилка молотковая. Дробилка молотковая,- для чего служит дробилка молотковая ,Дробилка молотковая,,Шибан . [másБольше] косилка с измельчителем daisysorg

Виды молотков, их назначение и применение

При выполнении различных строительных, слесарных, кузнечных и других операций используются различные виды молотков. Как выбрать правильный инструмент, наиболее подходящий для работы и обеспечивающий максимальные

Как выбрать правильный инструмент, наиболее подходящий для работы и обеспечивающий максимальные

молотковая дробилки с трактором

Дробилка для зерна молотковая: принцип работы и описание Стоит отметить, что эта модель предназначена только для сухого сырья. Агрегат не справляется с влажной

Молотковая дробилка: устройство и классификация

Молотковая дробилка для зерна Урожай. Это изделие украинского производства предназначено для измельчения зерна и кукурузных початков. Сырьё в

Молотковая дробилка для зерна своими руками

Дробилка для зерна существенно экономит время и силы своего владельца, а переработанный в ней корм можно смешивать с различными добавками, улучшающими рацион питомцев. для чего

для чего молотковая дробилка а1 ддр

для чего молотковая дробилка а1 ддр. продажа дробилка молотковая а1 ддрпродажа дробилка slf-800 фото Дробилка ДРО-549 дробилка смд 118а дробилка А1-ДДР камни дробилка с фото, с ценой, от дробилка молотковая h c.4030 Дробилки для

молотковая (или валковая дробилка купить

для угля лучше валковая или молотковая дробилка. купить дробилку Валковая дробилка и питатель винтовые Дробилка валковая ДОУ 1 ДО 1М. Молотковая дробилка

индонезия добыча медной руды

Медная руда: свойства, применение, добыча Добыча медной руды в России Структура сырьевой базы меди в России существенно отличается от мирового рынка. Основная д

наити поливая касилка измельчитель xeге из гирманий

для чего служит дробилка молотковая. Дробилка молотковая,- для чего служит дробилка молотковая ,Дробилка молотковая,,Шибан . [másБольше] косилка с измельчителем daisysorg

купить молотковую дробилку для гипса

Молотковая мельница для гипса. купить молотковую дробилку дл гипса щековая дробилка гипсовое вяжущее Исходным сырьем для получения гипса служит природный гипсовый камень. а после — в молотковую дробилку

из чего состоит шаровая барабанная мельница

из чего состоит валковая мельница. из чего состоит мельницы для льда. из каких частей сосотит мельница. из чего состоит дробилка для ще.я. LM Heavy Industry is a manufacturers of jaw Crusher, cone Crusher, sand making machine, vsi impact crusher, mobile crusher plant and vertical

из чего состоит мельницы для льда. из каких частей сосотит мельница. из чего состоит дробилка для ще.я. LM Heavy Industry is a manufacturers of jaw Crusher, cone Crusher, sand making machine, vsi impact crusher, mobile crusher plant and vertical

шаравие мелници для базалта

шаровая мельница для базалта Мельница шаравие мелници для базалта Роторная дробилка для продажи Онлайн поддержка. мельница для дробления базальта

дробилка для измельчения томатов д2 7, 5

дробилка для измельчения томатов д2 7, 5. Для цыплят предпочтителен корм крупкой, поэтому с 5-й недели лучший .. Немного 7 всего,но пока хватит,может куплю еще позже.

описание технологической схемы установки дробилки мм140

описание технологической схемы установки . Описание товара: Дробилка молотковая для дробления зерна и других сыпучих материалов.Чертежи молотковой дробилки ММ-140.Область применения: Предназначена для измельчения

Молотковая дробилка М

Молотковая дробилка — механическая дробильная машина, применяемая для разрушения кусков, зёрен и частиц минерального сырья и аналогичных материалов, путём дробления породы ударами молотков, шарнирно закреплённых на быстро вращающемся роторе, а также методом разрушения кусков при ударах о плиты корпуса дробилки.

«Милл Групп» изготавливает и поставляет молотковые дробилки различных типоразмеров и производительности на основании заполненного опросного листа со стороны Заказчика.

Принцип работы молотковых дробилок:

Принцип работы молотковых дробилок состоит в том, что материал, который поступает в дробилку, подвергается быстрым чередующимся ударам молотков вращающегося ротора. Вследствие этого материал разрушается до необходимого размера и поступает на ленточный конвейер через отверстия колосниковой решетки. Размер готовой продукции регулируется при помощи молотков, размер и форма которых зависит от желаемого результата, а также зависит от частоты вращения ротора, установленного зазора между колосниковой решетки, и расстоянием между окружностью вращения молотков ротора. Так, например, если необходимо, чтобы готовая продукция получилась более мелкого дробления, то устанавливают значительное количество легких молотков, а если нужно чтобы получилось более крупное дробление — небольшое число тяжелых молотков. В зависимости от структуры материала, размера дробилки и желаемой крупности измельчения готовой продукции, скорость молотков ротора может колебаться от 22 до 55 м/сек.

Так, например, если необходимо, чтобы готовая продукция получилась более мелкого дробления, то устанавливают значительное количество легких молотков, а если нужно чтобы получилось более крупное дробление — небольшое число тяжелых молотков. В зависимости от структуры материала, размера дробилки и желаемой крупности измельчения готовой продукции, скорость молотков ротора может колебаться от 22 до 55 м/сек.

Преимущества молотковой дробилки:

- простота и надежность;

- компактность и небольшой вес;

- незначительные энергозатраты;

- непрерывная работа;

- большая производительность;

- не требует специальной площадки для установки;

- удобство и простата ремонта и обслуживания.

Каталог — Молотковая дробилка М

Молотковая дробилка М-4

Молотковые дробилки предназначены для дробления материалов средней прочности (sсж= 100 ÷ 150 МПа) с влажностью до 10%. Дробление происходит за…

Молотковая дробилка М-5

Молотковые дробилки предназначены для дробления материалов средней прочности (sсж= 100 ÷ 150 МПа) с влажностью до 10%. Дробление происходит за…

Молотковая дробилка М-6

Молотковые дробилки предназначены для дробления материалов средней прочности (sсж= 100 ÷ 150 МПа) с влажностью до 10%. Дробление происходит за…

Молотковая дробилка М-8

Молотковые дробилки предназначены для дробления материалов средней прочности (sсж= 100 ÷ 150 МПа) с влажностью до 10%. Дробление происходит за…

Crusher — обзор | Темы ScienceDirect

4.1.2 Контуры щековой дробилки

Первичные щековые дробилки обычно работают в разомкнутом контуре в сухих условиях. В зависимости от требуемого измельчения дробилки первичной щековой дробилки сменяются вторичным и третичным дроблением. Последняя дробилка в производственной линии работает в замкнутом цикле. То есть измельченный продукт просеивается, а крупный размер возвращается в дробилку для дальнейшего измельчения, в то время как меньший размер принимается в качестве продукта.Технологические схемы, показывающие две такие установки, показаны на рис. 3.1 и 3.2.

Последняя дробилка в производственной линии работает в замкнутом цикле. То есть измельченный продукт просеивается, а крупный размер возвращается в дробилку для дальнейшего измельчения, в то время как меньший размер принимается в качестве продукта.Технологические схемы, показывающие две такие установки, показаны на рис. 3.1 и 3.2.

Щековые дробилки устанавливаются в шахтах как под землей, так и на поверхности. При использовании под землей щековые дробилки обычно используются в открытом цикле. Затем следует дальнейшее измельчение дробилок, расположенных на поверхности.

Когда партия горной продукции транспортируется непосредственно из шахты в дробилку, сырье для первичной дробилки проходит под магнитом для удаления случайной стали, собранной во время горных работ.Между магнитом и приемным бункером дробилки размещается сетка из гризли, чтобы удалить (удалить) валуны, размер которых превышает размер щели. Некоторые шахты доставляют продукт прямо в бункеры для хранения или склады, которые затем подают в дробилки механически с помощью пластинчатых питателей, питателей Росса или аналогичных устройств для регулирования скорости подачи в дробилку. Поочередно используются тягачи, фронтальные погрузчики, вагоны с нижней разгрузкой или самосвальные вагоны. В таких случаях скорость подачи в дробилку является прерывистой, чего обычно избегают.В таких случаях с прерывистой подачей создаются складские площади, а скорость подачи регулируется бульдозерами, фронтальными погрузчиками или бункерами или загрузочными бункерами и питателями. Необходимо, чтобы подача в щековые дробилки была тщательно спроектирована, чтобы соответствовать производительности дробилки. Когда скорость подачи регулируется таким образом, чтобы приемный бункер дробилки всегда был заполнен, так что объемная скорость породы, поступающей в любую точку дробилки, больше, чем скорость выхода породы, это называется дроссельной загрузкой.Во время подачи через штуцер дробление происходит между пластинами челюсти и частицами, а также за счет сжатия между частицами. Дроссельное кормление обязательно приводит к большему количеству мелких частиц и требует тщательного контроля кормления. Для высвобождения минералов желательно кормление грудью.

Дроссельное кормление обязательно приводит к большему количеству мелких частиц и требует тщательного контроля кормления. Для высвобождения минералов желательно кормление грудью.

При установке над землей цель контура дробления состоит в том, чтобы раздробить руду до требуемого размера для последующего использования. В некоторых отраслях, например, в производстве железной руды или угля, где требуется продукт определенного размера (железная руда -30 + 6 мм), требуется тщательный выбор настроек челюстей и размеров грохота для получения минимального количества мелочи (т.е.е. — 6 мм) и максимальное количество кусковой руды в указанном диапазоне крупности. Для твердых минеральных пород, таких как золотые или никелевые руды, где выделение минералов из вмещающей породы является основной задачей, требуются дальнейшие стадии измельчения.

Мобильные дробилки — Metso Outotec

Мобильные дробилки часто называют «мобильными дробильными установками». Это дробильные машины на гусеничном ходу, которые благодаря своей мобильности могут максимизировать производительность и снизить эксплуатационные расходы при одновременном повышении безопасности и уменьшении воздействия на окружающую среду.

Концепция мобильных и полумобильных дробилок существует уже давно, но в течение многих лет многие машины были очень тяжелыми, и их перемещение требовало тщательного планирования. В результате дробилки, которые должны были быть мобильными, редко перемещались и, как правило, оставались на постоянных объектах.

В настоящее время вес мобильных дробилок значительно уменьшился, а их характеристики дробления и мобильности заметно улучшились. Мобильность больше не заменяет эффективное дробление, и гусеничные мобильные дробилки соответствуют тем же основным критериям, что и стационарные установки.

Способность измельчать даже самые большие куски до желаемой кубичности с желаемой скоростью — все это атрибуты «обязательные», а не «полезные».

Основные компоненты мобильных дробилок почти такие же, как и у стационарных, но с дополнительным преимуществом полной мобильности — даже на склонах крутизной 1:10.

Мобильные конусные дробилки

Мобильные конусные дробилки традиционно используются как вторичные, третичные и четвертичные дробилки.Однако, если размер зерна обрабатываемого материала по своей природе достаточно мал, то они также могут работать на первом этапе процесса измельчения.

Мобильные роторные дробилки

Мобильные роторные дробилки — это дробильные машины широкого диапазона, которые делятся на две разные категории в зависимости от используемой технологии дробления.

Мобильные дробилки HSI имеют горизонтальную ударную дробилку и используются в качестве первичных, вторичных или третичных дробилок. Мобильные дробилки VSI, в свою очередь, оснащены ударной дробилкой с вертикальным валом, и они чрезвычайно эффективны на последней стадии процесса дробления, производя конечные продукты кубической формы точной формы.

Мобильные щековые дробилки

Популярные мобильные щековые дробилки обычно используются в качестве первичных дробилок, которые измельчают материал до меньшего размера для дальнейшей обработки.

Мобильные дробилки Lokotrack® и Nordtrack ™

Metso Мобильное дробильное оборудование Outotec состоит из двух различных семейств продуктов: мобильных дробилок Lokotrack® и мобильных дробилок Nordtrack ™. Оба семейства могут использоваться в производстве агрегатов в карьерах и на строительных площадках, в переработке отходов, а также в горнодобывающих предприятиях.

ДробилкиLokotrack® более настраиваемы, а ассортимент шире, включая мобильные конусные, ударные и щековые дробилки.

С другой стороны,Nordtrack ™ идеально подходит, если вы работаете по краткосрочным контрактам или только начинаете собственное производство. Семейство состоит из двух моделей мобильных щековых дробилок и одной мобильной роторной дробилки.

Знакомство с различными типами дробилок

Впервые опубликовано в сентябрьском выпуске журнала Quarry Management за сентябрь 2018 г. как Competent Crushing

как Competent Crushing

Понимание различных типов дробилок и способов ухода за ними и их кормления для максимальной эффективности

Выбор подходящей дробилки или любого другого технологического оборудования важен для каждой работы в карьере.Понимание того, для чего используется каждый тип дробилки, а также некоторые общие советы по эффективности и правильному способу подачи в эти машины, приведет к наилучшим результатам для любого конкретного участка. Каждый тип дробилки индивидуален, и каждый используется для достижения определенного результата. Аналогичным образом, чтобы получить определенную производительность, каждый тип дробилки требует выполнения различных задач по техническому обслуживанию для обеспечения ее эффективной работы. Операторы, которые могут достичь этого, наряду с постоянной подачей в дробилку, будут наиболее эффективными и, что более важно, наиболее прибыльными.

Щековые дробилки

Щековая дробилка — это дробилка компрессионного типа. Подача материала уменьшается за счет зажатия его между движущейся стальной деталью и неподвижной стальной деталью, при этом размер выгрузки регулируется установкой зазора, то есть зазором между этими двумя стальными кусками. Чем жестче настройка, тем меньше размер вывода и меньше пропускная способность.

Щековые дробилки в основном используются на стадиях первичного дробления и редко используются для вторичного дробления.В качестве компрессорной дробилки этот тип машины обычно производит самый крупный материал, потому что он разрушает породу по ее естественным слабым линиям. Щековые дробилки — отличное решение для первичной стадии подготовки породы для последующих стадий обработки, таких как промывка, сортировка или вторичное дробление.

Общие советы по эффективности:

- Системы консистентной смазки предпочтительнее систем с масляной смазкой.

- Ежегодно проверяйте радиальный зазор подшипника главной рамы и записывайте результаты, чтобы отслеживать износ подшипника.

- Минимальная уставка разряда не должна превышать ампер полной нагрузки.

- Не прижимайте крупногабаритный материал к стволу челюсти. Эта зона не считается частью камеры дробления.

- Периодически отбирайте пробу масла в подшипниках при использовании смазки маслом.

- Разгрузочный конвейер и бункер под дробилкой должны быть шире, чем ширина разгрузки дробилки.

- На переключающую пластину необходимо приложить достаточное натяжение для обеспечения надлежащего выравнивания.

Кормление для повышения эффективности

Щековые дробилкиобычно имеют дроссельную загрузку, чтобы максимизировать производственную мощность и гарантировать равномерное измельчение частиц. Это способствует дроблению камня о камень, в результате чего измельчаются чешуйчатые или более твердые частицы. Тем, кто стремится к меньшему количеству мелких частиц, следует попробовать подавать материал тонкой струйкой в щековую дробилку. Однако имейте в виду, что это отрицательно скажется на форме частиц, а также снизит пропускную способность, снижая эффективность дробилки.В идеале скорость подачи не следует переключать с дроссельной заслонки на дроссельную, поскольку это может вызвать проблемы ниже по потоку на заводе вторичной переработки. На практике многие щековые дробилки загружаются с перебоями из-за перерывов в подаче исходного материала из карьера. Сырье для щековой дробилки необходимо предварительно просеять с помощью грохота перед дроблением, чтобы удалить любой материал мельче, чем задано для закрытой стороны.

Дробилки конусные и гирационные

Конусные дробилки и гирационные дробилки также являются машинами компрессионного типа, которые дробят материал между движущейся стальной деталью и неподвижной деталью.Выход регулируется установкой между двумя кусками стали. Хотя камера имеет круглую форму, подвижный стальной элемент не предназначен для вращения. Вместо этого вращается клин, чтобы создать сжатие с одной стороны камеры и выпускное отверстие с противоположной стороны. Конусные дробилки используются на вторичном и третьем уровнях в качестве альтернативы ударным дробилкам, когда форма продукта является важным требованием, но необходимо минимизировать долю производимой мелочи. Даже несмотря на то, что сокращение произведенных штрафов может составлять всего несколько процентных пунктов, это может означать значительное количество материала для крупного предприятия и, в конечном итоге, увеличить чистую прибыль и прибыльность компании.

Конусные дробилки используются на вторичном и третьем уровнях в качестве альтернативы ударным дробилкам, когда форма продукта является важным требованием, но необходимо минимизировать долю производимой мелочи. Даже несмотря на то, что сокращение произведенных штрафов может составлять всего несколько процентных пунктов, это может означать значительное количество материала для крупного предприятия и, в конечном итоге, увеличить чистую прибыль и прибыльность компании.

Общие советы по эффективности:

- Будьте особенно осторожны, чтобы конусная дробилка не страдала от вибрации или вибрации кольца.

- Переменный поток, контролируемый датчиками уровня, обеспечивает постоянную подачу и поддерживает полную камеру дробления.

- Низкая температура масла должна препятствовать работе агрегата.

- Высокая температура масла должна остановить подачу дробилки и дать агрегату остыть. После того, как машина остынет, необходимо дальнейшее исследование условий высокой температуры, прежде чем машина снова будет работать.

- Отсутствие потока масла не должно препятствовать работе агрегата. Если это происходит во время работы, подача должна быть немедленно остановлена, а дробилка остановлена через 30 секунд.

- Градации подачи конуса и разгрузки дробилки должны отслеживаться как в качестве индикатора производительности дробления / измельчения, так и индикатора износа футеровки. Это следует делать не реже одного раза в месяц, а при необходимости и чаще.

- Следует проводить ежедневные проверки под дробилкой, чтобы убедиться, что под дробилкой нет перемычек, засоров или посторонних материалов.

Кормление для повышения эффективности

Равномерное распределение загружаемого материала вокруг входа в конусную дробилку является хорошей практикой. Это позволяет производить однородный продукт, а также обеспечивать эффективную и надежную работу дробилки. Подача через штуцер важна для ™ b, чтобы поддерживать примерно 10–15% материала мельче, чем параметр закрытой стороны подачи, чтобы способствовать дроблению. Более 10–15%, вероятно, вызовут дребезг кольца из-за давления в камере.

Более 10–15%, вероятно, вызовут дребезг кольца из-за давления в камере.

Дробилки ударные

Роторная дробилка использует массу и скорость для измельчения загружаемого материала. Во-первых, количество подаваемого материала уменьшается, когда он попадает в дробилку и вступает в контакт с вращающимися ударными стержнями или молотками в роторе. Вторичный разрыв происходит тогда, когда материал ускоряется до неподвижных фартуков или разделительных пластин. Роторные дробилки обычно используются там, где форма является критическим требованием, а подаваемый материал не очень абразивен. В результате дробящего действия ударная дробилка разбивает горную породу по ее естественным плоскостям спайности, что приводит к повышению качества продукта с точки зрения формы.Качество этих продуктов делает их идеальными для использования в высокотехнологичных применениях дорожного камня и бетонных заполнителей.

Общие советы по эффективности:

- Первичные ударные элементы должны быть сплошными роторными, чтобы снизить затраты на техническое обслуживание.

- Импакторы должны иметь подключенную мощность, достаточную для обеспечения использования 110%. Применение дробилки, скорость и настройки являются факторами, влияющими на это.

- Импакторы должны получать постоянное питание в зависимости от потребляемой силы тока.

- Импакторы должны подаваться равномерно по всей ширине ротора.

- Для правильного проникновения материала в ротор необходимы точные расчеты.

- Эффективность вторичного или третичного ударного механизма с горизонтальным валом уменьшается с массой и размером материала. Чем меньше размер, тем меньше эффективность дробления.

Кормление для повышения эффективности

Уменьшение размера в роторной дробилке зависит от энергии, передаваемой в породу от ротора, и начинается с подачи.Первоначальный удар отвечает за более чем 60% дробящего действия, а остальная часть приходится на удар по регулируемой отбойной планке и небольшое количество столкновений между частицами. Вот почему жизненно важно, чтобы устройство подачи к роторной дробилке обеспечивало равномерное распределение загружаемого материала по всей ширине ротора. Это позволит обеспечить равномерное распределение энергии по загружаемому материалу и равномерную структуру износа, обеспечивая постоянную градацию продукта и потребление энергии.

Вот почему жизненно важно, чтобы устройство подачи к роторной дробилке обеспечивало равномерное распределение загружаемого материала по всей ширине ротора. Это позволит обеспечить равномерное распределение энергии по загружаемому материалу и равномерную структуру износа, обеспечивая постоянную градацию продукта и потребление энергии.

Помните, что при выборе подходящей дробилки, которая лучше всего подходит для конкретной операции, важно понимать требования для каждой стадии дробления и то, как правильно загружать каждую дробилку. На этапе первичного дробления цель состоит в том, чтобы довести материал до размера, с которым могут работать конвейеры и другие машины для обработки заполнителей. Обычно на этой стадии дробления устанавливаются щековые дробилки. Для некоторых операций потребуется дополнительное дробление на вторичных и третичных стадиях дробления. Эти этапы используются для лучшего контроля и определения размера вывода.На этих этапах обычно используются ударные и конусные дробилки, чтобы лучше контролировать размер и форму частиц. Понимание того, как наилучшим образом подобрать тип дробилки для правильной стадии дробления, а также работа с производителем для определения правильного размера дробилки, обеспечат эффективность дробления и подачи на протяжении всей операции и, в конечном итоге, общую рентабельность.

Для получения дополнительной информации посетите: www.mclanahan.com

Гираторные дробилки

На изображении ниже показан вид в разрезе типовой гирационной дробилки .Этот тип машины, в силу хронологического приоритета, известен как «стандартная» гирационная дробилка. Несмотря на то, что он включает в себя множество усовершенствований в конструкции, по сути, это та же дробилка, которая впервые носила название «вращательная»; его камера дробления почти такой же формы; движение идентично одинаково, и метод передачи мощности от ленты к дробильной головке аналогичен. Интересно, что такое же сходство в основных чертах дизайна существует и в случае «стандартной» щековой дробилки типа Блейка, что является своего рода данью уважения вдохновению и механическим способностям людей, которые возникли эти машины.

По сути, гирационная дробилка состоит из тяжелой чугунной или стальной рамы, в нижней части которой находится приводной механизм (эксцентриковая и ведущая шестерни), а в верхней части — коническая камера дробления, облицованная износостойкие плиты (вогнутые). Камеру дробления поперек ее верхней части охватывает люнет (крестовина), содержащий обработанную шейку, которая фиксирует положение верхнего конца главного вала. Активный дробящий элемент состоит из главного вала и его дробящей головки или центра головки и кожуха.Этот узел подвешен в шейке крестовины с помощью тяжелой гайки, которая во всех машинах, кроме очень больших, предназначена для определенной вертикальной регулировки вала и головки. На нижнем конце основной вал проходит через баббитовую эксцентриковую шейку, которая смещает нижний конец вала по отношению к средней линии дробилки. Таким образом, когда эксцентрик вращается своей зубчатой передачей, нижний конец главного вала заставляется вращаться (колебаться по небольшой круговой траектории), а дробильная головка аналогичным образом вращается внутри камеры дробления, постепенно приближаясь и удаляясь. от каждого элемента конусообразной внутренней поверхности.

Действие вращающейся дробилки и другого члена семейства поршневых дробилок, щековой дробилки, в основном простое, но, как будет видно, над этим было потрачено много размышлений и некоторые очень прогрессивные разработки. конструкция камер дробления для увеличения производительности и позволяет использовать более близкие настройки разгрузки для вторичного и мелкоредуктивного дробления (различные типы дробилок).

youtube.com/embed/IYeOW7UCZAg?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Обращаясь к таблице, всегда доступной у производителя, следует отметить, что стандартные гирационные дробилки производятся с промышленными размерами от 8 дюймов до 60 дюймов.Производительность указана для минимальных и максимальных настроек разгрузки с открытой стороны в коротких тоннах в час, а требования к мощности в лошадиных силах для мягких и твердых материалов указаны для каждого размера. Производительность и минимальные настройки основаны на использовании стандартных (прямолинейных) подбарабанья.

Гирационные дробилки первичные обозначены двумя цифрами. Это размер загрузочного отверстия (в дюймах) и диаметр мантии в ее основании (в дюймах). Дробилка размером 60 ″ x ∼ 89 ″ должна иметь размер отверстия 60 дюймов (152 см) и диаметр в основании мантии 89 дюймов (226 см).

Чтобы выдержать чрезвычайно тяжелую работу по измельчению твердых и твердых пород и руды, и при этом для поддержания разумно точного выравнивания своего рабочего компонента, дробилка обязательно должна иметь массивные и жесткие пропорции, причем жесткость имеет одинаковое значение для максимальной прочности. сила. Независимо от прочности на разрыв металла, используемого в основной раме, верхней части корпуса и крестовине, эти детали должны иметь стенки и ребра, достаточно толстые, чтобы обеспечить такую жесткость. Поэтому для этих деталей целесообразно использовать мелкозернистый чугун и специальные высокопрочные смеси чугуна, если машина предназначена для дробления мягких или средних материалов.Когда необходимо измельчить очень твердые и вязкие материалы, станок обычно укрепляют путем замены литой стали в одной или нескольких его частях.

Изнашиваемые детали гирационной дробилки могут быть либо из закаленного чугуна, либо из марганцевой стали, в зависимости от характера измельчаемого материала и конкретного класса эксплуатации, для которого предназначена машина. Стандартные дробилки малых и средних размеров обычно оснащаются головкой из закаленного железа и выемками для дробления мягкого и среднего известняка, а также материалов аналогичной твердости и абразивности, поскольку относительно низкая себестоимость и отличные износостойкость делают их наиболее экономичным материалом. использовать, когда обслуживание не слишком суровое.Марганцовистая сталь, сочетающая в себе исключительную прочность с непревзойденной износостойкостью, является универсальным выбором для дробления твердых и твердых пород независимо от класса эксплуатации или типа дробилки. Даже несмотря на то, что порода довольно мягкая и неабразивная, обычно в дробилках первичного дробления больших размеров используются выемки из марганцевой стали из-за ударов, возникающих при работе с большими и тяжелыми кусками породы.

Гираторные дробилки

Первичный дробилка для горных пород, наиболее часто используемая на крупных предприятиях, — это вращательная дробилка , типичный разрез которой показан на рис. 5. Он состоит в основном из вращающейся дробильной головки (521), работающей внутри дробильной камеры (522), которая прикреплена к раме (501).

5. Он состоит в основном из вращающейся дробильной головки (521), работающей внутри дробильной камеры (522), которая прикреплена к раме (501).

Дробильная головка установлена на коротком прочном главном валу (515), подвешенном на крестовине (502) с помощью гайки (513); гайка входит в посадочное место втулки (514), которая фиксирует ее положение по отношению к крестовине и, следовательно, к раме (501). Нижняя часть главного вала входит в втулку (530), установленную в эксцентрике (527), к которой крепится коническая ведущая шестерня (528); коническая шестерня (533) аналогично крепится к промежуточному валу (535) и входит в зацепление с конической шестерней.Весь этот приводной узел защищен от песка и пыли с помощью пылезащитного уплотнения (524), (525) и (526).

Промежуточный вал несет ведущий шкив, и во время его вращения заставляет вращаться эксцентрик; при его вращении вращается главный вал, а вместе с ним и дробильная головка; верхняя часть вала в точке подвешивания практически не движется. Хотя движение головки является вращательным, главный вал может свободно вращаться в эксцентрике, и на самом деле он вращается медленно по отношению к чаше, тем самым выравнивая износ мантии (519), которая выстилает головку, и вогнутых вкладышей ( 522 и 523), которые составляют чашу.И мантия, и футеровка чаши обычно изготавливаются из марганцевой стали. Подвесная гайка (513) регулируется и позволяет поднять дробящую головку и главный вал по отношению к чаше для компенсации износа. Размер продукта определяется расстоянием между нижними краями дробильной головки и чаши в положении, когда они находятся дальше всего друг от друга.

Принцип дробления такой же, как и у щековой дробилки: куски руды сжимаются и ломаются между дробильной головкой и чашей, а не между двумя челюстями.Основное различие между этими двумя типами заключается в том, что гирационная дробилка эффективно работает на протяжении всего движения головки, тогда как другая дробит только во время движения вперед. Таким образом, гирационная дробилка является более эффективной машиной при условии, что барабан может быть заполнен, что, как правило, легко поддерживать, поскольку вполне безопасно закопать головку в кучу руды.

Таким образом, гирационная дробилка является более эффективной машиной при условии, что барабан может быть заполнен, что, как правило, легко поддерживать, поскольку вполне безопасно закопать головку в кучу руды.

В таблицах 7 и 8 приведены данные о гирационных дробилках различных размеров.Как и в предыдущем абзаце, показатели производительности основаны на материале весом 100 фунтов на кубический фут и должны быть увеличены прямо пропорционально для более тяжелых руд.

График производительности малой вращающейся дробилки Привод дробилкиПервичные и вторичные гирационные дробилки, включая конусную дробилку, при желании могут быть напрямую подключены к тихоходным двигателям, но стандартным методом привода по-прежнему является ремень и шкив. Щековые дробилки должны иметь ременной привод.

Эффективной заменой плоскому ремню во всех случаях является привод Texrope, который состоит из ряда бесконечных резиновых ремней V-образной формы, движущихся на специальных шкивах с канавками. Захват этих ремней настолько велик, что расстояние между центрами шкивов может быть уменьшено примерно до 30% от расстояния, необходимого для плоского ремня. Это приводит не только к экономии места, но и к большей безопасности, поскольку привод легче защищать, и отсутствует опасность несчастного случая, например, если бы длинный ремень протянул его застежки.Кроме того, короткий привод позволяет компенсировать любое растяжение за счет перемещения двигателя обратно по рельсам без необходимости разрезания и повторного соединения ремней. Гибкость и простота обслуживания канатного привода Tex делают его очень подходящим для дробильных машин.

Гираторная дробилкаМАКСИМАЛЬНАЯ ПРОЧНОСТЬ Прочная стальная конструкция. Тяжелые внешние ребра.

ВЫСОКАЯ ПРОИЗВОДИТЕЛЬНОСТЬ Большой диаметр головки, сбалансированное соотношение между скоростью и ходом эксцентрика, длинная, глубокая, правильно изогнутая камера дробления. Нижняя разгрузка скоростей стекания.

Нижняя разгрузка скоростей стекания.

НИЗКИЕ ЭКСПЛУАТАЦИОННЫЕ РАСХОДЫ Вертикальная регулировка компенсирует износ поверхностей дробления (также поддерживает однородность продукта). Система смазки обеспечивает надлежащую смазку во всем, включая крестовину. Эффективный пылезащитный уплотнитель предотвращает проникновение пыли в движущиеся части. Подшипники с длительным сроком службы, легко заменяются.

Эти и многие другие важные особенности способствуют беспрецедентной производительности гираторной дробилки.

ВЫСОКАЯ ПРОЧНОСТЬ

Strength, конечно же, вносит важнейший вклад в надежную работу в тяжелых условиях и постоянную надежность, требуемую от дробилки.Однако сила не обязательно означает лишний вес. Металлы и сплавы, используемые в конструкции, и распределение веса на самом деле являются определяющими факторами прочности гирационной дробилки.

ВЫСОКОПРОЧНЫЕ МЕТАЛЛЫ ОБЕСПЕЧИВАЮТ ВЫСОКОЕ ОТНОШЕНИЕ ПРОЧНОСТИ К ВЕСУ

В гираторной дробилке крестовина, верхняя и нижняя части корпуса выполнены из ударопрочной литой стали. В главном валу используется отожженная кованая сталь. Спирально-коническая шестерня и шестерня изготовлены из легированной стали с термообработкой.

ГЛАВНЫЙ ВАЛ В СБОРЕ главный вал из кованой стали; отожженный, закаленный и отпущенный. Сужается к калибру для посадки по центру головы. Головной центр из литой стали. Головная накидка из марганцевой стали. Втулка первичного вала имеет усадку на главном валу для обеспечения возобновляемой изнашиваемой поверхности подшипника крестовины.

ПРАВИЛЬНО РАСПОЛОЖЕННЫЕ РЕБРА ДОБАВЛЯЮТ ПРОЧНОСТЬ, УМЕНЬШАЮТ ВЕС

Усовершенствованная конструкция вращающейся дробилки включает размещение окружных ребер вокруг верхней и нижней обечайки. Эти отлитые за одно целое усиливающие кольца предотвращают деформацию, обеспечивая жесткость, необходимую для поддержания точного выравнивания движущихся частей.

КУЗОВА, РАЗРАБОТАННАЯ ДЛЯ МАКСИМАЛЬНОЙ ЖЕСТКОСТИ И СТАБИЛЬНОСТИ

Полая коробчатая конструкция литой стальной крестовины обеспечивает максимальную прочность с минимальным вмешательством подачи. Плечи отлиты за одно целое с тяжелым внешним ободом. Сжимающие нагрузки передаются на обод, который конусно подогнан к верхней оболочке. Поскольку крестовина и верхняя часть корпуса взаимосвязаны, они усиливают друг друга, обеспечивая максимальную устойчивость и жесткость.

48-74 Нижняя оболочка вращающейся дробилкиНИЖНЯЯ ОБОЛОЧКА Ступица эксцентрикового подшипника отлита за одно целое с обечайкой. Ступица обработана для посадки эксцентриковой втулки, обращена к нижней пластине и обработана для корпуса ведущего вала.

ФУНТ МЕТАЛЛОВ СОПРОТИВЛЕНИЯ РАЗДВИЖЕНИЯ

КОМПАКТНАЯ НИЖНЯЯ ОБОЛОЧКА ОБЕСПЕЧИВАЕТ ПРОЧНОЕ ОСНОВАНИЕ, ЗАЩИЩАЕТ ЖИЗНЕННЫЙ МЕХАНИЗМ

Нижняя часть корпуса является фундаментом дробилки. Он должен быть достаточно прочным не только для того, чтобы выдерживать вес дробилки, но и для того, чтобы выдерживать экстремальные нагрузки при раздавливании (большинство нагрузок на этом заканчивается), достаточно сильным, чтобы защитить жизненно важный механизм — эксцентрик, шестерни и промежуточный вал в сборе, размещенные в нижней части корпуса.В гираторной дробилке конструкция с нижней выгрузкой позволяет получить компактную приземистую конструкцию упрощенной конструкции и сравнительно высокой прочности. Дополнительную прочность нижней части корпуса дополняют описанные выше периферийные ребра. Напряжения раздавливания передаются непосредственно на эти усиливающие элементы через три радиальных плеча.

30-70 SPIDER до чистовой обработкиSPIDER стальной литой двуплечий. Плечи и обод крестовины защищены футеровками из марганцевой стали или стального литья, в зависимости от области применения.

УПОРНЫЙ ГЛАВНЫЙ ВАЛ ВЫПОЛНЯЕТ ТЯЖЕЛЫЕ УСЛУГИ

Поскольку главный вал выполняет собственное дробление, он должен буквально обладать «прочностью на раздавливание». В гираторной дробилке эксцентрик расположен непосредственно под дробильной головкой. Такая конструкция позволяет использовать короткий жесткий главный вал и главный вал, который выдержит нагрузку в тяжелых условиях эксплуатации.

В гираторной дробилке эксцентрик расположен непосредственно под дробильной головкой. Такая конструкция позволяет использовать короткий жесткий главный вал и главный вал, который выдержит нагрузку в тяжелых условиях эксплуатации.

ВЕРХНЯЯ ОБОЛОЧКА изготовлена из литой стали. Внутри закончено под вараны. Обратите внимание на коническую посадку для паука. На более крупных дробилках верхняя часть корпуса может быть разделена по горизонтали для облегчения транспортировки.

АДАПТАЦИОННОСТЬ

Гибкость — залог эффективности и экономичности гираторной дробилки. В то время как ваша конкретная установка предназначена для наилучшего удовлетворения ваших конкретных и текущих требований, встроенная гибкость позволяет адаптироваться к изменяющимся условиям эксплуатации в любое время в будущем.

Гираторная дробилка не только обеспечивает максимальное соотношение производительности к размеру, но и обеспечивает переменные коэффициенты, которые облегчают увеличение или уменьшение производительности по мере необходимости.Гибкость гираторной дробилки также позволяет компенсировать износ и обеспечивает однородность продукта.

СКОРОСТЬ, РЕГУЛИРУЕМАЯ В СООТВЕТСТВИИ С ТРЕБОВАНИЯМИ МОЩНОСТИ

В гираторной дробилке использование спирально-конических зубчатых колес вместо прямозубых зубчатых колес позволяет использовать широкий диапазон скоростей, что позволяет удовлетворить различные требования к производительности. Поскольку гираторная дробилка оснащена внешней системой смазки, скорость может быть уменьшена настолько, насколько это необходимо или требуется. Достаточная смазка подается даже на самых низких скоростях, поскольку поток масла не зависит от рабочей скорости дробилки, как в случае с внутренней системой.

ВСТРЕЧАЕТ ШИРОКИЙ ДИАПАЗОН РАБОЧИХ УСЛОВИЙ

ШЕСТЕРНЯ В СБОРЕ ГРАТОРНОЙ ДРОБИЛКИ 42-65. Спиральная коническая шестерня, установленная на точеном стальном валу в стальном литом корпусе. Подшипники качения.

Подшипники качения.

Сборка смазывается самостоятельно. Уплотнительные пластины и сальники на обоих концах корпуса. Спирально-конические шестерни допускают широкий диапазон скоростей.

Эксцентриситет, регулируемый в зависимости от нагрузки

Если первичная гирационная дробилка работает с заданной частотой вращения промежуточного вала, производительность увеличивается по мере увеличения эксцентриситета.При заданном эксцентриситете большая мощность достигается за счет более высоких частот вращения промежуточного вала. И наоборот, уменьшение скорости или эксцентриситета снижает производительность.

Эксцентриситет гираторной дробилки можно изменить, просто установив соответствующую втулку в эксцентрик в нижней части главного вала.

Взаимосвязь производительности дробилки с эксцентриситетом и скоростью для ступенчатого первичного агрегата 42–65 с настройкой открытой стороны 6 дюймов. Производительность указана в тоннах в час из 100 фунтов на кубический фут измельченного материала.

ЭКСЦЕНТРИЧЕСКИЙ УЗЕЛ для вращающейся дробилки 48-74, со спиральной конической шестерней, литым стальным эксцентриком и бронзовой эксцентриковой втулкой. Также обратите внимание на масляную канавку и проход через верх втулки и эксцентрик.

Гираторное движение передается главному валу с помощью эксцентрика на нижнем конце главного вала. Спирально-коническая шестерня и шестерня передают мощность на эксцентрик от промежуточного вала.

ДРОБИЛЬНАЯ КАМЕРА ДЛЯ ВЫСОКОЙ ПРОИЗВОДИТЕЛЬНОСТИ

Гираторная дробилка имеет длинную, глубокую камеру дробления с криволинейным профилем и острым углом дробления.Такая конструкция обеспечивает положительное тормозное действие и сводит к минимуму проскальзывание.

Еще одной характеристикой вращающейся дробилки с высокой производительностью является дробильная головка большого диаметра. Поскольку площадь выпускного отверстия прямо пропорциональна диаметру головки, в результате получается высокая производительность.

ГЛУБОКАЯ ИЗОГНУТАЯ ДРОБИЛЬНАЯ КАМЕРА минимизирует проскальзывание, обеспечивает максимальную производительность при остром угле дробления.

ПЕРЕМЕННЫЕ НАЧАЛЬНЫЕ НАСТРОЙКИ Контур камеры дробления в нижней части спроектирован таким образом, чтобы обеспечить различные начальные настройки без изменения угла зазора.Это достигается установкой подбарабанья нижнего яруса формы и толщины для желаемой настройки и вместимости.

ОБОЗНАЧЕНИЕ РАЗМЕРОВ Цифровое обозначение дробилок вращательного типа представляет собой загрузочное отверстие и максимальный диаметр дробильной головки. Например, гираторная дробилка 60-109 имеет приемное отверстие диаметром 60 дюймов и дробильную головку с максимальным диаметром 109 дюймов.

ПРЕИМУЩЕСТВА НИЖНЕГО СЛИВАУДАЛЯЕТ ДИАФРАГМУ В гирационной дробилке с боковой разгрузкой липкие материалы могут скапливаться на диафрагме и в конечном итоге вызывать значительные повреждения.Прямая выгрузка гираторной дробилки — это упрощение конструкции, которое устраняет проблемы с диафрагмой и ее обслуживанием.

УМЕНЬШАЕТСЯ Вес Из-за конструкции с разгрузкой снизу нижняя часть корпуса была укорочена. Вес дробилки был значительно уменьшен без ущерба для прочности.

СПОСОБСТВУЕТ СБАЛАНСИРОВАННОЙ ЦЕПИ Адаптивность первичной дробилки в значительной степени определяет технологическую схему установки — начальные и общие эксплуатационные расходы на последующее оборудование.С дробилкой первичного дробления Gyratory эти затраты сведены к минимуму, так как весь цикл дробления остается сбалансированным. Бетонный фундамент можно модифицировать для использования в качестве сливного бункера. Эта емкость позволяет контролировать поток материала через установку. Вторичные и третичные дробилки, вибрационные грохоты

и т. Д. Могут быть установлены в диапазонах размеров и типов, чтобы соответствовать требованиям постоянного тоннажа. Для тех немногих установок, где важен боковой выпуск, может быть поставлен сливной патрубок.Еще одним фактором поддержания сбалансированной схемы является регулировка по вертикали (страницы 12 и 13), которая позволяет сохранить начальную настройку разряда за счет компенсации износа кожуха и впадин. Сопутствующее оборудование не требует перенастройки из-за различий в крупности сырья первичной дробилки.

Для тех немногих установок, где важен боковой выпуск, может быть поставлен сливной патрубок.Еще одним фактором поддержания сбалансированной схемы является регулировка по вертикали (страницы 12 и 13), которая позволяет сохранить начальную настройку разряда за счет компенсации износа кожуха и впадин. Сопутствующее оборудование не требует перенастройки из-за различий в крупности сырья первичной дробилки.

В гираторной дробилке исходная настройка разгрузки может сохраняться в течение всего срока службы одного набора поверхностей дробления из сплава с помощью только одной переустановки подбарабанья.Поднятие главного вала компенсирует износ впадин и кожуха. Эта упрощенная вертикальная регулировка сокращает время перенастройки — облегчает удержание размера продукта.

МЕТОДЫ ВЕРТИКАЛЬНОЙ РЕГУЛИРОВКИВ гираторной дробилке вертикальная регулировка предусмотрена двумя способами — крестовиной подвески главного вала и механизмом Hydroset.

Подвеска паука вращающейся дробилкиГлавный вал с резьбой удерживается и поддерживается ступицей крестовины.(См. Иллюстрацию внизу слева.) Диапазон вертикальной регулировки от 6 дюймов до приблизительно 11 дюймов, в зависимости от размера машины. Исходную настройку разгрузки можно поддерживать до тех пор, пока общий износ кожуха и впадин не составит около одной трети вертикальной регулировки.

Разъемная регулировочная гайка из литой стали с буртиком опирается на состоящий из двух частей упорный подшипник в ступице крестовины. Гайка имеет резьбу для главного вала. Наружная сторона гайки сужается, с большим диаметром вверху.Вес головки и вала притягивает гайку к ее коническому гнезду в буртике, образуя самозажимную гайку. Требуемая настройка достигается путем установки разрезной гайки в нужном месте на резьбовой части главного вала.

КОМПЕНСАЦИИ ИЗНОСА ГЛАВНОГО ВАЛА

Гидравлический механизм Гираторная дробилка также доступна с механизмом Hydroset с гидравлическим методом вертикальной регулировки. С механизмом Hydroset компенсация износа и контроль размера продукта выполняются одним человеком за одну минуту.Механизм Hydroset состоит из шестеренчатого насоса с приводом от двигателя, который приводится в действие кнопкой.

С механизмом Hydroset компенсация износа и контроль размера продукта выполняются одним человеком за одну минуту.Механизм Hydroset состоит из шестеренчатого насоса с приводом от двигателя, который приводится в действие кнопкой.

Прилагаемые чертежи демонстрируют простоту конструкции Hydroset. Узел главного вала поддерживается гидравлическим домкратом. Когда масло закачивается в домкрат, главный вал поднимается, компенсируя износ кожуха и подбарабанья или обеспечивая более близкую настройку. Когда масло удаляется из домкрата, главный вал опускается и происходит более грубая настройка.

Поскольку узел главного вала опирается на гидравлический домкрат, его положение относительно впадин и, следовательно, настройка дробилки контролируется количеством масла в гидроцилиндре.

НЕЗАВИСИМАЯ ГИДРАВЛИЧЕСКАЯ МАСЛЯНАЯ СИСТЕМАДавление масла в гидроцилиндре под главным валом поддерживается высокоэффективным шевронным уплотнением. Подача масла в механизм Hydroset работает независимо от системы смазки дробилки.

ПРОСТОТА ОЧИСТКИ ДРОБИЛЬНОЙ КАМЕРЫЕсли гираторная дробилка, оснащенная механизмом Hydroset, останавливается под нагрузкой, главный вал может быть опущен для облегчения очистки камеры дробления путем простого откачивания масла из цилиндра.Только в экстремальных условиях нужно «раскапывать». Когда причина остановки устранена, масло быстро закачивается обратно в цилиндр, возвращая узел главного вала в исходное положение.

ПОДШИПНИКсостоит из бронзовой ступени главного вала, бронзовой износостойкой пластины поршня и шайбы из легированной стали между ними. Шайба просверливается для смазки охлаждающим маслом. Опорные поверхности имеют канавки для распределения масла.

СМАЗКА ГИРАТОРА ДЛЯ СПАЙДЕРА Используя смазку из бассейна, штуцер пистолетного типа в кронштейне крестовины упрощает смазку подшипника крестовины.Сальник с подвязкой в нижней части подшипника удерживает масло. Гибкое уплотнение компенсирует движение главного вала дробилки.

Гибкое уплотнение компенсирует движение главного вала дробилки.

Узел промежуточного вала представляет собой антифрикционный узел с масляной смазкой. Оба конца корпуса подшипника уплотнены пружинными масляными уплотнениями подвязочного типа, которые: (1) защищают подшипники качения от пыли; (2) отделите смазку подшипников ведущей шестерни от масла, смазывающего эксцентрик и шестерни.